1超高压filter press

煤泥是选煤厂对原煤进行洗选加工过程的副产品。对于动力煤选煤厂煤泥一般是指原生煤泥,炼焦煤选煤厂煤泥一般是指浮选尾煤煤泥。一部分煤泥粒度组成较粗的选煤厂可采用加压过滤机回收,少数选煤厂煤泥采用带式压滤机回收,绝大多数选煤厂的煤泥回收和关键把关设备都是采用板框式压滤机。我国选煤厂采用板框压滤机回收的煤泥滤饼水分通常在 25% ~ 40%之间,绝大多数煤泥发热量在 10. 49 ~ 14. 64 MJ / kg 之间。这些煤泥由于水分高、发热量低,外形呈现粘湿的 “团块状”,直接掺入产品煤绝大多数用户不接受,只能落地堆存。位于缺煤地区的选煤厂落地煤泥尚可低价就地销售,位于煤炭集中产区的选煤厂煤泥很大一部分被废弃。既浪费了资源、又由于煤泥的运输和自燃造成严重的环境污染,煤泥的出路问题甚至成为制约选煤厂生产的重要因素。近年来,许多选煤厂为解决煤泥落地问题,采用了新型隔膜式压滤机、穿流式压滤机等,试图通过二次压榨、空气穿流等技术来降低煤泥水分。从总体上看,除个别选煤厂取得较理想效果外,大部分选煤厂煤泥的水分降低幅度有限。部分选煤厂采用煤泥火力干燥工艺对煤泥进行降水,取得了比较好的效果和经济效益,煤泥干燥几乎成为解决煤泥落地问题的终极手段。目前,最常用的煤泥干燥设备有滚筒式干燥机和旋翼式干燥机,一般可降低煤泥的水分 10% ~ 15%,提高煤泥发热量 2. 09 ~ 3. 35 MJ / kg,烘干后的煤泥产品呈现非常松散的 “颗粒状”,可以掺入产品煤或者就地销售,提高了煤泥的附加值。煤泥干燥工艺的推广应用很大程度上解决了煤泥的出路问题,但随着国家环保政策的日益趋严,采用燃煤产生热烟气干燥煤泥的技术路线通过环保验收的难度已经非常大,很多地区已经禁止新建燃煤火力干燥项目,部分在生产的煤泥干燥车间也被要求补建脱硫、脱硝设施,甚至被要求关停。在以上背景下,部分选煤厂从煤泥减量化入手,大量采用弛张筛、交叉筛等,通过原煤预先脱粉来实现煤泥的减量化。这些措施整体上有一些效果,但都没有从根本上解决煤泥的出路问题。为了解决煤泥回收产品水分高、粘性大难题,近期国内有设备厂商另辟蹊径,借鉴污泥回收行业部分技术经验,开发出专门适用于选煤厂煤泥回收的超高压板框压滤机。该型压滤机采用远超常规板框式、隔膜式压滤机的入料压力、压榨压力,大幅度降低了煤泥产品的水分,配合煤泥破碎机将煤泥产品破碎成 “干粉状”,完全具备掺入产品煤销售的条件。该项技术在华东、陕北、彬长等地区的应用效果表明,超高压压滤机的煤泥水分可以比普通板框式、隔膜式压滤机的煤泥水分平均降低 5%~ 10%左右,发热量提高 1. 26 ~ 2. 09 MJ / kg,为选煤厂实现 “无泥化”生产,在解决选煤厂煤泥出路问题的同时,也都取得了可观的经济效益。

2 超高压压滤机技术特征高压diaphragm filter press机架由止推座、油缸座、两侧梁板和油缸组件组成,所有滤板均装配在侧梁板上,并可沿侧梁板上导轨作水平方向移动,两侧梁板上配装滤板移动装置,能自动完成拉板和脱料工作,滤板 4 块 1 组,实现快速脱料。油缸在液压系统驱动下推动压紧板将所有滤板压紧在机架中,达到液压系统工作压力后进入自动保压状态,随后开始进料过滤,进料结束后,向水模滤板通入高压压榨水压榨滤饼,降低煤泥滤饼含水率。以滤板规格为 2000mm×2000mm 的超高压压滤机为例,说明超高压压滤机与板框式、隔膜式等普通压滤机在机体结构和工艺系统方面的主要区别如下:

( 1) 普通隔膜式板框压滤机的滤板材质一般为高分子聚合材料,滤腔厚度一般为 30 ~ 35 mm。超高压压滤机的滤板为可承受超高工作压力的铸钢材质,滤腔厚度达到 60 mm,滤饼体积比传统压滤机几乎增加了 1 倍。全钢滤板不但耐压强度高,而且工作寿命长,使用寿命可达 3 a 以上;

( 2) 普通压滤机的顶紧、回程液压油缸为共用,一般采用单缸或双缸。超高压压滤机则为 16液压油缸,其中,顶紧 12 缸,回程 4 缸。顶紧油缸为慢速缸、回程油缸为快速缸。

( 3) 超高压压滤机的工作面积可达 800 m2,而所谓的高分子材质超高压压滤机的工作面积一般只能达到 300 ~ 400 m2,工作面积不到本机的一半。因此,单台超高压钢制压滤机的处理能力更大;

( 4) 普通隔膜式压滤机的隔膜与高分子滤板结构上复合为一个整体,超高压压滤机的隔膜则为聚氨酯薄膜式单独设置;

( 5) 普通压滤机的入料压力一般为 0. 6 ~0. 8 MPa,超高压压滤机的入料压力一般为 1. 2 ~1. 5 MPa,基本为普通压滤机的 1. 5 ~ 2. 0 倍。

( 6) 普通隔膜压滤机一般采用高压风作为压榨介质,少量用水作为压榨介质。风力压榨工作压力 一 般 为 0. 8 ~ 1. 0 MPa,水力压榨可达到2. 0 ~ 3. 0 MPa。而钢制超高压压滤机则采用水作为压 榨 介 质, 压榨工作压力一般为 5. 0 ~10. 0 MPa,是普通压滤机正常工作压力的 5 ~ 10倍,这是超高压压滤机与普通压滤机的最大区别,也是煤泥滤饼水分能够大幅度降低,实现“泥变煤”的关键性技术因素。目前,市场也出现高分子材质滤板的超高压压滤机,但是,一般二次压榨的工作压力只有 3. 0 ~ 4. 0 MPa,最高不超过 5. 0 MPa,而钢制超高压压滤机的二次压榨压力设计可最高可达 10. 0 MPa。目前,实际生产中验证的最高压榨压力已经接近 8. 0 MPa。

( 7) 普通压滤机入料一般采用机体尾部集中进料或者头、尾部分别进料,超高压压滤机则采用滤板侧部分散进料,每块滤板都有进料管。因此,进料速度更快,进料时间更短。普通压滤机通常为明流、暗流二种排液方式,超高压压滤机则为明流、滴水排液 2 种方式相结合,滤液排出速度也更快。超高压压滤机与普通隔膜式压滤机的工作循环时间接近,一般为 40 ~ 50 min,但处理能力可达 1. 5 ~ 2. 0 倍,滤饼水分可降低 5% ~ 15%,发热量提高 1. 26 ~ 3. 35 MJ / kg;( 8) 普通隔膜式压滤机的滤饼一般呈 “团块状”,通过铰刀式煤泥破碎机破碎后的效果欠佳,一般情况下无法直接掺入产品煤,只能落地销售或排弃。而超高压压滤机压榨后的煤泥滤饼水分低、发热量高,完全呈现比较坚硬的 “固体”状态,经过破碎后的最终煤泥产品完全呈现十分松散的 “粉粒状”,可十分方便地掺入产品煤销售或单独销售。

3 超高压压滤系统配套设备

( 1) 入料泵: 超高压压滤机入料配套可采用单级或双级离心泵,也可以采用压力较高的隔膜泵。其中,双级离心泵适用浓度高、流量大、高扬程的工况,入料压力可达到 1. 2 MPa 以上。

( 2) 压榨泵: 超高压压滤机压榨可选用高压力、小流量的多级离心泵或往复泵,该泵最高工作压力应该达到 10. 0 MPa 以上。

( 3) 破碎机: 超高压压滤机的煤泥滤饼水分低,厚度大,煤质特性已经接近 “块煤”,采用锤式破碎机可取得较满意破碎效果。

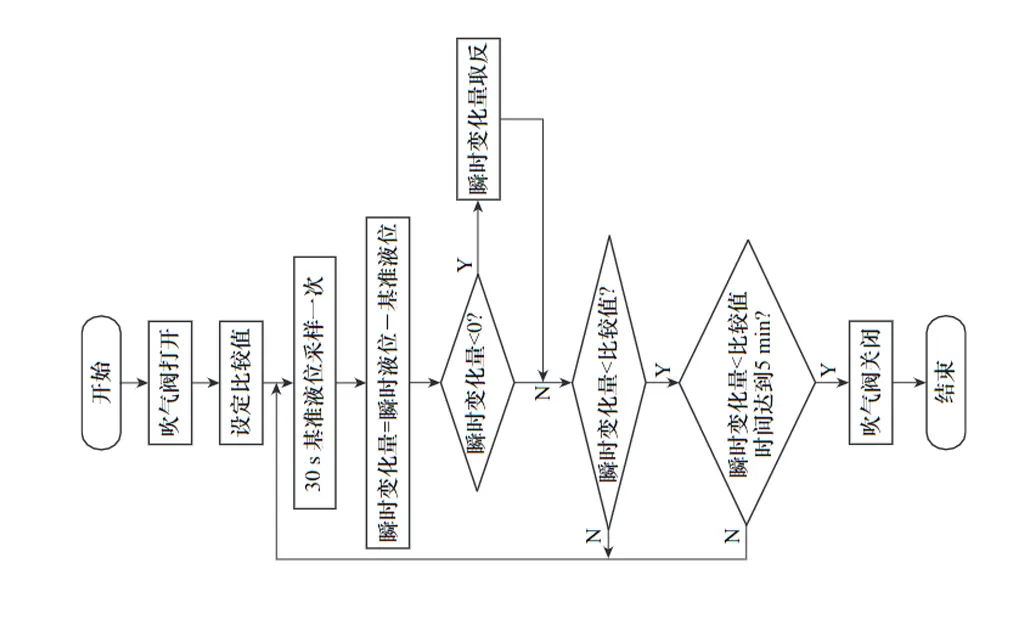

( 4) 控制系统: 每套超高压隔膜压滤系统自带 1 套 PLC 控制系统,该系统可以对压滤机工作的顶紧、入料、保压、压榨、回水、松开、卸料等过程进行全自动化的程序控制,过程控制参数可根据实际的煤质指标进行人工调整。控制系统还带有压滤机智能入料、智能排序卸料等功能,使得压滤车间现场基本可实现无人值守。

4 超高压压滤机的应用陕北朱家峁选煤厂原设计煤泥回收采用普通板框式压滤机回收,煤泥水分在 28% ~ 33%之间,由于煤泥水分高、发热量低,常年就地低价销售,既影响选煤厂的经济效益,也污染了环境。为此,选煤厂决定采用超高压压滤机取代普通板框式压滤机进行煤泥脱水,取得了非常明显的效果。普通板框压滤机与超高压压滤机进行煤泥回收前后的工作效果对比见表 1。

从表 1 可以看出,陕北朱家峁选煤厂的超高压压滤机与普通板框压滤机回收煤泥相比,水分大约降低 8% ~10. 5%,发热量提高 1. 49~1. 88 MJ/ kg。对其进行简单的经济效益分析如下:选煤厂每年实际生产湿煤泥量约为 11 万 t /a,设计采用 1 台 800 m2 超高压压滤机,最大处理煤泥能力可达 20 万 t /a。超高压压滤机比普通厢式压滤机的煤泥水分按平均降低 8%考虑,湿煤泥单价按当地实际就地销售单价 65 元/t 计算,压滤机运行成本按 12 元/t 考虑,压榨后的干煤泥形态为 “粉状”,全部掺入产品煤销售,吨煤泥售价根据发热量按当地煤炭市场价格进行折算,约合 450 元/t。则该厂超高压压滤机煤泥回收项目的年经济效益简要计算如下:经济效益=干煤泥量×干煤泥价格-湿煤泥量×湿煤泥价格-湿煤泥量×吨煤加工成本。经济效益 = 11 × 90% × 450 - 11 × 65 - 11 × 12 =3608( 万元/a) 。从计算结果可以看出,采用超高压压滤机取代普通板框式压滤机后,超高压压滤煤泥回收项目的经济效益非常好,全部投资不到 2 a 即可收回。即使煤泥量按 50%掺入最终产品煤进行销售或者煤炭市场价格出现较大幅度波动,该煤泥回收项目的经济效益仍然非常可观。某超高压压滤机设备厂商还利用小型超高压工业试验型压滤机对陕北某大型矿区多座选煤厂的煤泥进行了超高压压滤试验。试验结果表明,与普通厢式压滤机相比,超高压压滤机的煤泥水分降低幅度可达 3% ~ 7. 5%,发热量可提高约0. 63 ~ 1. 67 MJ / kg,其它选煤厂的煤泥产品水分降低幅度介于二者之间。但是,所有选煤厂压滤后的煤泥产品经过破碎处理都可以呈现 “松散”状态,只要产品煤的质量要求允许,都可以非常均匀地掺入最终产品煤。目前,超高压压滤机已经在济宁、榆林、彬长等矿区的 5 座选煤厂投入使用,煤泥产品降水幅度都非常可观。除一些技术细节还需完善优化外,主机设备和工艺系统均经过 2 a 左右时间的实际生产考验,主要技术已经基本成熟,可以大范围推广应用。需要注意的是,为了提高煤泥掺配产品煤的数量,并进行控制和调节,选煤厂建设超高压项目最好配套开发煤泥智能掺配系统。包括: 煤泥的储存缓冲、智能返煤、在线计量、在线检测、在线给料、智能定量掺配控制软件等。煤泥自动掺配系统应该实现煤泥掺配数量的在线无级可调,使掺配效果均匀,以确保最终产品煤的质量稳定。

5 结 语超高压隔膜压滤机的机体结构、工艺运行条件等与传统的板框式压滤机有着很大不同,除了滤板腔室厚度增加近 1 倍外,还大幅度提高了压滤机的压榨工作压力,达到 5. 0 ~ 10. 0 MPa,成为实现 “泥变煤”过程的关键技术因素,这在某种程度上可视为是煤泥回收的 “颠覆性”技术,未来应该具有广泛的市场应用前景。超高压压滤机与传统厢式压滤机相比,根据煤泥粒度组成和水分特性的不同,煤泥滤饼水分一般可降低 5% ~ 10%,发热量可提高 1. 05 ~ 2. 51MJ / kg,最终煤泥产品呈 现 完 全 的 “松 散” 状态。采用超高压压滤机后,炼焦煤选煤厂的煤泥可全部掺入中煤销售,动力煤选煤厂的煤泥可部分或全部掺入最终产品煤或单独销售,大大提高了副产品煤泥的经济附加值,可大幅度增加选煤厂的经济效益。同时,避免了煤炭资源浪费和煤泥运输、储存过程对环境造成的污染。已经建成的几座选煤厂超高压压滤项目均实现了 “无泥化”生产。尤其针对水分高、灰分低、发热量提升潜力大的煤泥,采用超高压压滤机替代传统的板框式压滤机效果更有巨大优势。超高压压滤机回收煤泥技术为解决我国选煤厂低灰分煤泥落地损失资源和环保达标问题提供了最有前途、最为可行的回收技术途径。从目前的实际使用结果看,其煤泥产品降低水分的幅度略小于煤泥火力干燥,但是不用燃烧煤炭产生热烟气,不存在环保问题,运行成本也低于煤泥火力干燥。对于采用传统板框式压滤机工作效果不佳或者煤泥火力干燥使用受到限制的选煤厂,超高压压滤机是一种可行的替代方案,应给与高度重视。由陕西正通煤业有限公司与滨海金地矿业工程技术( 北京) 有限公司联合开发的 《煤泥超高压压滤脱水回收关键工艺技术的研究与应用》项目已经通过了煤炭工业协会组织的专家鉴定。专家对超高压压滤技术的意见认为:

( 1) 开发了全钢材质滤板、高分子材质隔膜、复合滤布等耐超高压力的压滤机部件,并验证了部件在超高压压力状态下工作的可靠性。基于入排料时间排序等精准控制,实现了超高压压滤机智能化运行。

( 2) 优化了板框压滤机的入料压力、压榨压力,实现了板框压滤机在 5 ~ 8. 0 MPa 超高压压力环境下的稳定工作。较普通板框压滤机工作压力提高 了 6 ~ 10 倍,煤泥产品水分降低 5% ~10%,发热量提高 1. 26 ~ 5. 51 MJ / kg,实现了煤泥提质。

( 3) 基于超高压压滤机的煤泥滤饼特点,开发了新型煤泥破碎工艺,实现了煤泥产品由 “高水分、高粘湿、团快状”向 “低水分、高松散、粉末状”的转变,为煤泥最终掺入产品煤销售创造了有利条件。

( 4) 研制了智能化掺配系统,包括在线/离线检测、自动给料、软件控制等模块,提高了产品煤质量的稳定性和市场适应性。目前,超高压压滤机技术已经在陕北的朱家峁,彬长矿区的高家堡、亭南,济宁矿区的唐口等选煤厂得到了应用,并且经过了 2 a 左右的生产实践验证,各项技术经济指标非常理想。国内有设备厂商也开发出了有机高分子材质滤板的超高压压滤机,并实现了在个别矿区的工业应用,但是,钢制滤板的超高压压滤机工作压力更高、工作面积更大,适应范围更广,技术上更有优势。超高压压滤机目前存在的最大问题是设备单机价格较高,投资大。随着超高压压滤机的大范围推广,该机价格高的问题会逐步得到解决。

超高压压滤机 Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses