foreword

中国是全球纺织品服装的第一生产国、出口国,纺织产业在为国民经济增加积累、出口创汇、解决社会就业中发挥着重要作用。但纺织产业又是重污染行业,纺织业废水排放量、化学需氧量排放量居全国41个工业中的前4位。印染作为提升纺织品附加价值的关键环节,废水及其污染物排放总量占全行业的70%~80%。印染废水包含生产中的纤维材料、染料及盐类促染剂,是较难处理的工业废水之一。为实现国家节能减排要求,印染废水排放标准大幅提升,为控制排污总量,废水回用率逐步成为硬性要求。为满足日益严格的环保要求,印染企业对现有工艺进行升级改造,使废水处理后达标排放或资源化再利用。

1工程背景

绍兴某印染厂位于柯桥区绿色印染集聚区,主要进行涤纶布染色和印花、针织涤纶布印花加工。该厂生产废水量为4000m3/d,包括碱减量废水20m3/d、印花废水480m3/d、染色废水3500m3/d,废水收集后进厂区废水站集中处理。废水站处理后出水按权利要求只允许部分外排,另一部分需回用于车间生产用水。外排水进入江滨水处理有限公司集中处理,外排水要求达到江滨水处理有限公司设计进水指标要求。

2原设计工况及存在问题

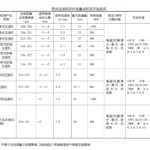

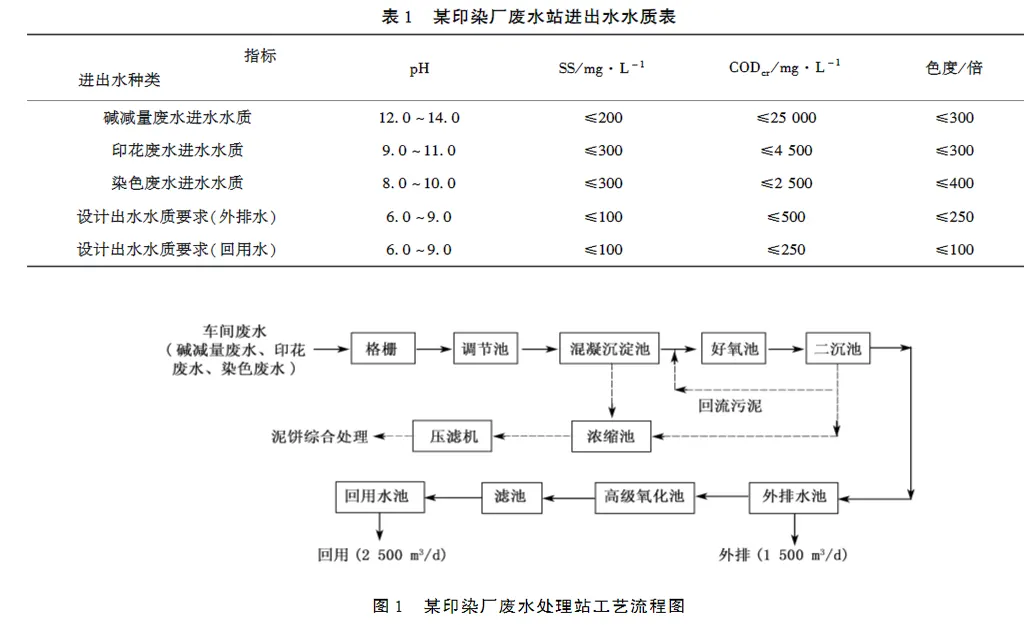

2.1废水站设计规模及进出水水质印染厂废水站设计水量为4000m3/d,处理后1500m3/d外排,2500m3/d水回用。设计进出水水质见表1。

2.2设计工艺流程

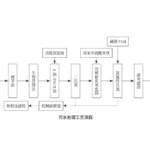

2.2.1预处理系统预处理系统的目的是去除印染废水中的悬浮物和对苯二甲酸(TA)。对苯二甲酸是化纤织物经碱减量工艺降解和剥离下的物质,是纺织印染废水的主要特征污染物。预处理系统由格栅、调节池、混凝沉淀池组成。车间产生的碱减量废水、印花废水和染色废水由管道收集后由格栅进入调节池。格栅设在调节池入口处,采用回转式平面格栅,栅条间隙10mm。调节池1座,规格尺寸27×16×6.5m。调节池出水经水泵提升进入混凝沉淀池。水泵井尺寸5×5×6.5m,提升泵2台,单泵流量Q=170m3/h,扬程H=16.0m,N=15KW。混凝沉淀池1座,规格尺寸19×7.5×6m。废水进入混凝沉淀池前先用酸调节pH3~4,使对苯二甲酸(TA)析出,析出的TA在水中以细小颗粒悬浮物形式存在。混凝沉淀池中投加混凝剂聚铁(PFS),将水中的悬浮物及胶体有机物去除,沉淀下来的污泥经排泥泵送至浓缩池。排泥泵2台,Q=80m3/h,H=16.0m。

2.2.2生化处理系统混凝沉淀池的出水,加碱回调pH6~8,进入好氧池,通过活性污泥去除废水中有机物。好氧池设1组,为旋转推流式曝气池,分6格,每格尺寸15×14×8m。二沉池1座,规格尺寸19×7.5×6m。污泥回流比100%,剩余污泥排放至浓缩池。二沉池出水进入外排池,外排水池1座,规格尺寸13.5×7×6m,外排水量1500m3/d,余水进入回用水处理系统。

2.2.3回用水处理系统外排池水经提升泵提升进入化学氧化池,投加次氯酸钠,进一步降低CODcr与色度,出水进入滤池。高级氧化池1座,规格尺寸13.8×8×6m。滤池设2座,单座滤池规格7.2×5.5×6m,采用石英砂滤料。滤池反冲洗水回流到调节池,滤池出水送至车间用于冲洗印花机的导带、网、浆料桶等低品质用水,或作为深色、非敏感色的染色用水。

2.2.4污泥处理系统浓缩池设1座,规格15×6.8×6m。浓缩池上清液回流调节池,浓缩后污泥进入压滤机。压滤机3台,选用高压隔膜板框压滤机,型号为KZG250/1600-U/SBK。压滤机一个工作周期6个小时,压滤后污泥含水率65%左右,泥饼外委处置。

2.3主要问题

2.3.1混凝沉淀单元混凝剂消耗量大且系统产泥量多为节约成本和运行管理方便,最初设计采用全生化工艺。但在调试中发现生化系统无法启动,曝气池溶解氧很高,但CODcr却不下降。究其原因是曝气池中的活性污泥被废水中的浆料包围,无法进行氧的传质,从而影响微生物对有机物的降解。废水中的浆料主要是染色助剂,包含聚丙烯醇、丙烯酸树脂等物质,粘结性强,虽无生物毒性,但可生化性很差,水解时间长,故又在生化处理前增设混凝沉淀物化处理工艺。采用前物化处理之后,又发现混凝剂消耗量超乎预期,好氧池混合液呈棕红色,二沉池有棕红色沉淀产生。原设计污泥泥饼产量为4‰,实际运行时泥饼产量达到5‰,大大增加了污泥处理、处置成本。

2.3.2曝气系统严重腐蚀、老化曝气系统采用的是可提升管式曝气管,其进气支管为镀锌材质,曝气支管为UPVC材质,此类组合曝气价格便宜、安装方便、施工周期短。但由于污水水温较高,达45°C,UPVC管道高温环境下易变形,脱胶,导致曝气管损坏,且实际运行时,管式曝气管外部曝气皮容易堵塞或破裂。曝气系统在使用三年后,因管道腐蚀老化,空气漏损大,氧利用率大为下降,能耗激升。

2.3.3外排水CODcr超标1月-12月的废水站进出水水质月平均浓度,从中可以看出大部分时间段出水不能满足外排水CODcr≤500mg/L的要求。

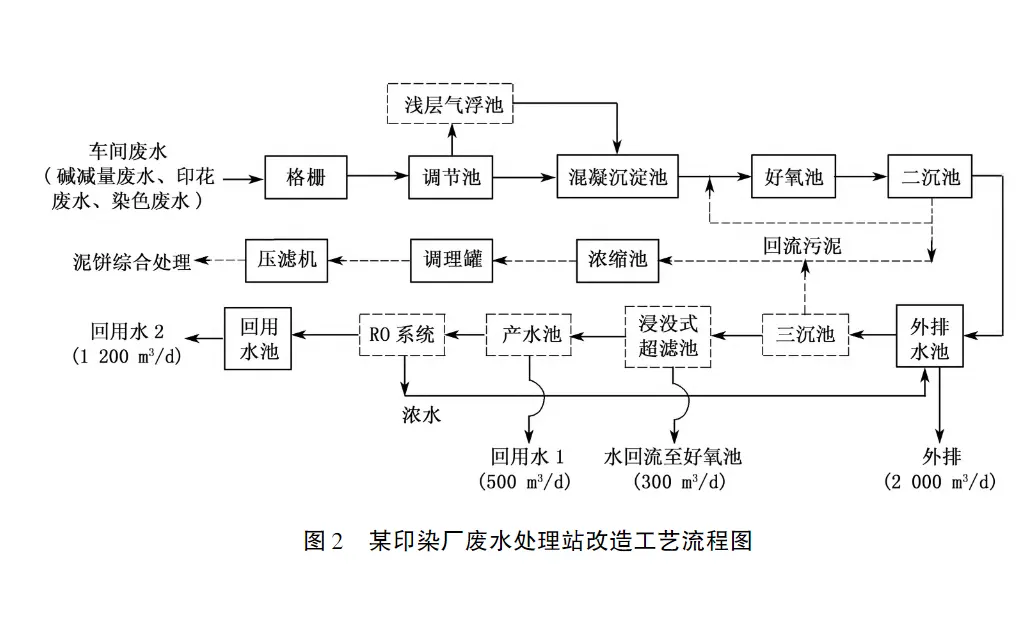

2.3.4回用水水质盐分高并且影响产品质量回用水总溶解性固体(TDS)高达4000mg/L,色度达200倍,回用于车间生产时,导致染色色光较暗,产品质量下降,影响销路。3升级改造基于运行中存在的主要问题,对原工艺在现有处理设施基础上进行改造。升级改造重点是提升外排水CODcr和回用水的悬浮物、色度、盐分去除效率。新改造方案设计废水量4000m3/d,外排权利要求增至2000m3/d。回用水按水质要求分为两个用途,回用水1送至车间用于冲洗用水,设计水量为500m3/d,水质要求:SS≤100mg/L,CODcr≤250mg/L,色度≤100倍;回用水2回用于车间漂洗用水,设计水量为1200m3/d,水质要求达到《纺织染整工业水回用水质》(FZ/T01107-2011)规定:SS≤30mg/L,CODcr≤50mg/L,色度≤25倍,电导率≤2500μs/cm。

3.1改造思路

3.1.1降低混凝沉淀的投药量和污泥量工厂涤纶布印花工艺使用的保险粉(连二亚硫酸钠)具有很强的还原性,在混凝沉淀池废水pH3~4条件下,混凝剂聚铁三价铁被还原成二价铁[9],从而对混凝剂需求量增大。混凝沉淀池出水加碱回调pH6~8后,二价铁以氢氧化亚铁悬浮物形式从水中析出,与废水一起进入曝气池,在曝气池中被空气氧化,生成棕红色的氢氧化铁,反应方程式如(1)~(3):混凝沉淀池:S2O2-4+6Fe3++4H2O→6Fe2++2SO2-4+8H+(1)回调pH:Fe2++2OH-→Fe(OH)2↓(2)曝气池:4Fe(OH)2+O2+2H2O→4Fe(OH)3↓(3)废水中含有保险粉与聚铁反应增大了混凝剂的消耗量。新增的氢氧化铁在二沉池中沉淀下来,增加了系统产泥量。此外氢氧化亚铁生成氢氧化铁的过程中还消耗了曝气池氧气,使系统曝气量增大,运行费用加大。原工艺因析出TA,混凝沉淀池废水pH3~4,但在此pH下,无机阳离子絮凝剂电中和能力减弱,混凝效果降低[10],水中含有悬浮物和胶体未能在混凝沉淀池中沉淀下来,而是随出水进入曝气池,增大了二沉池负荷。为解决以上问题,升级改造后的工艺用混凝剂采用聚铝(PAC)替代聚铁(PFS);在pH3~4条件下从水中去除TA,再回调pH6~8后,混凝沉淀去除悬浮物。

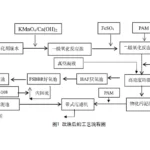

3.1.2对深度处理系统进行升级以及提高外排水和回用水水质为满足回用水质要求,需降低生化出水的盐分和色度,采用反渗透RO工艺。为防止膜污染,在RO前采用超滤,降低RO进水的SS和CODcr。3.2改造设计升级改造后的工艺是三级处理工艺:预处理-生化处理-膜处理。工艺流程图见图2。

3.2.1预处理系统的改造在调节池和混凝沉淀池之间增设浅层气浮池。浅层气浮池设计流量Q=180m3/h,直径D=7m,有效水深0?6m。溶气泵Q=50m3/h,工作压力0?5MPa。废水进入浅层气浮池前加酸,将废水pH调节至3~4,对苯二甲酸(TA)从废水中析出,酸析的TA颗粒非常微小,粒径在5μm左右,不易沉淀,经过浅层气浮池去除。水中的保险粉在浅层气浮池被空气氧化去除一部分,剩余保险粉在曝气池被去除。浅层气浮池出水进入混凝沉淀池,加碱(NaOH或Na2CO3)回调pH6~8,再投加聚铝(PAC),将水中的悬浮物和胶体污染物去除,污泥排入浓缩池。

3.2.2改造生化处理系统由原来的管式曝气改为膜片盘式微孔曝气器,盘式曝气器采用ABS工程塑料为底盘、托板,布气板由三元乙丙胶(EPDM)材料制成。管材也由普通的碳钢管改为不锈钢管。同时,为节能降耗,将罗茨风机改为空气悬浮离心风机。

3.2.3改造回用水处理系统增设三沉池1座,规格20×8×6m,表面负荷为0.5m3/(m2·h)。外排水池出水进入三沉池,当好氧池运行效果不好时,三沉池还可作为应急池,通过投加PAC等混凝剂,保证出水水质。将原来的滤池改为超滤,三沉池出水进入浸没式超滤膜池。超滤膜池设1座,规格20×8×5.5m,内置12套膜组器,每组帘式膜面积1000平方米,膜材料采用PVDF材质的中空纤维超滤膜,设计膜通量为(10~15)L/(m2·h),采用抽吸水泵负压出水。超滤膜池每天有300m3的浓水回流到好氧池,超滤膜出水进入产水池,产水池出水作为回用水1送至车间冲洗印花机的导带、网、浆料桶,另一部分经过RO膜系统除盐和色度。RO反渗透系统采用陶氏卷式膜元件,膜元件直径200mm,单只8040RO膜产水量0?5m3/h,每天工作20h。RO膜芯数72支,每根膜壳长6m,6芯。RO系统采用一级两段方式运行,一段8只,二段4只,工作压力12kg~16kg,RO出水作为回用水2送至车间漂洗水用水。

4升级改造后工艺运行效果升级改造工程于2020年6月建成运行,经过近7个月的调试运行后,自2021年1月份正式运行,系统运行稳定,外排水CODcr所示,达到纳管要求。超滤膜出水、反渗透RO出水所示,超滤出水满足中水回用水质要求;RO出水回用于车间漂洗用水,满足《纺织染整工业水回用水质》(FZ/T01107-2011)要求。

5结论为满足印染废水的外排和回用要求,污水处理站在原有工艺基础上升级改造,进一步去除有机物、盐分和色度,提升出水水质。升级改造工艺在预处理工艺中新增浅层气浮处理单元,在深度处理工艺采用超滤-RO替代原工艺的高级氧化-过滤工艺。采用“浅层气浮-混凝沉淀-活性污泥”工艺处理印染废水,出水满足纳管要求,二沉池出水进一步采用超滤处理,出水水质满足冲洗设备要求,超滤产水再经反渗透RO处理,出水水质达到《纺织染整工业水回用水质》(FZ/T01107-2011)回用漂洗水要求。升级改造后经过一年的运行,系统整体运行良好,运行费用为3.81元/m3,出水水质稳定,实现了预期改造目标,具有良好的环境效益和社会效益,为印染废水工艺设计提供了有益的参考示例。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses