introductory

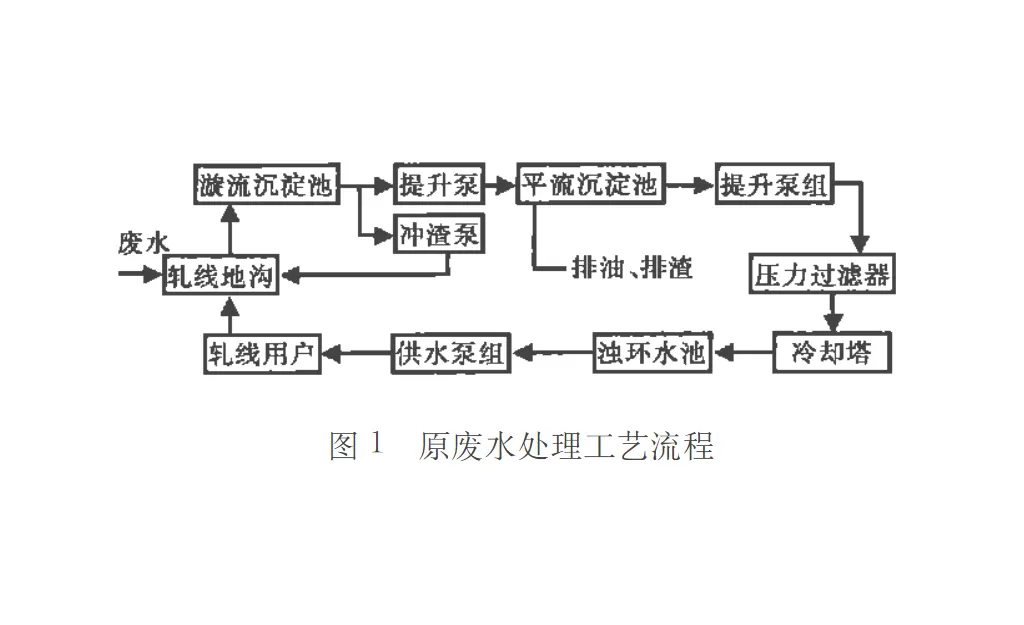

众所周知钢铁企业轧钢废水因其循环水量大污染成分如油份、氧化铁皮、泥沙等杂质多处理起来十分困难特别是乳化油与氧化铁粉末形成具有较大黏性的“油泥”对用水设备、管道和水处理设施的运行产生较大的影响。目前处理该种废水的方法主要采用物理处理法。攀钢热轧板厂处理轧钢污水处理也采用此法其工艺流程如图1所示。

1 原系统的缺陷

1、三期技改后浊环系统循环水量由5000m3/h左右增至7000m3/h 左右漩流沉淀池和二次平流池调节容量已无法再增大将会导致水量不平衡大量污水外排造成环境污染。

2由于水量增大而水池容量不变循环水流速势必加快大量悬浮物将无法沉淀而重复进入系统使系统水质进一步恶化堵塞喷嘴影响用户生产严重时导致停产。

3系统水质差。悬浮物和含油量高使外排水值标超过国家环境排放标准将增大年排污费用。4水处理设施不能正常运行。压力过滤罐由于水中含油较多导致滤料经常板结过滤压差增大影响管道使用寿命同时过滤效果下降。为保证正常使用只能缩短滤料更换周期增加了检修人工及材料费用。5由于原有水处理设施只能处理5000m3水量三期技改后最大水量增至7000m3而过滤器因场地原因无法再增加。

2改造方案针对系统存在问题

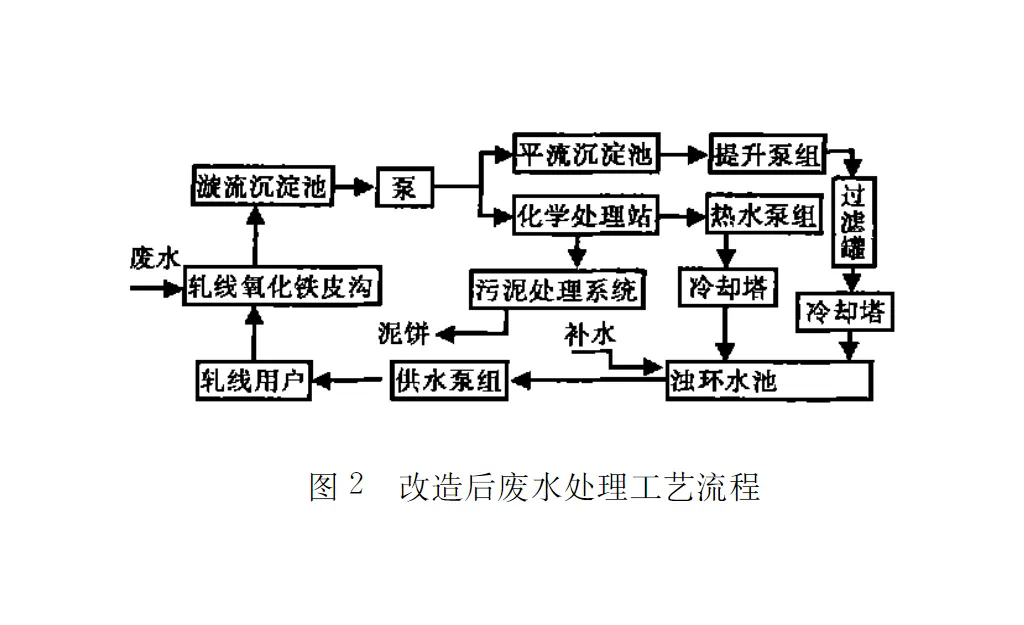

结合考察马钢大 H 型钢厂、中板厂其化学除油器的使用情况并针对我厂总体位置狭小传统的长流程工艺无法布置为此考虑新增一套处理能力为2000m3/h 的化学除油器与原有水处理系统并联运行净化后的水经加压送到浊环冷却塔冷却后循环使用。

2∙1 改造内容新建一座处理水量为2000m3/h 的化学除油器并作为永久处理设施。

2∙2 系统目标值(1)处理水量:2000m3/h(2)化学除油器出水油含量:≤10mg/L(3)化学除油器出水悬浮物含量:≤20mg/L

2∙3 新增主要设备(1)MHCYG-V 型化学除油器四座单座设备长9米宽9米高度5∙5米在第二混合室内设3KW 电动搅拌机一台沉淀区装满●40~50mm 的六角蜂窝斜管填料材质为 PVC安装角度为60度。(2)MY1∙4-3∙0-270型加药装置4套。

2∙4 改造后工艺流程如图2

3化学除油器的工作原理

化学除油采用加药凝聚、加药絮凝、搅拌反应、沉降的原理含油污水在产生过程中由于油水之间碰撞、剪切水中的一些杂质和表面活性物质就吸附在油珠表面使之具有固定的吸附层和可移动的扩散层组成了稳定的双电层和带电性其双电层的ξ电位阻碍着油珠凝结使整个体系的总能量降低而保持稳定胶体状态难以去除。向含油废水中投加絮凝剂破坏这种状态它能中和水中胶体颗粒的表面电荷减少扩散层厚度消除或降低胶体的ξ电位使之脱稳而相互聚结。而油絮凝剂则是具有很多支链的线性高分子化合物含有大量而又适宜的离子性基因和活性基因对水中的悬浮微粒和乳化油珠有着强烈的吸附架桥能力它能使凝聚形成的微粒通过高分子吸附架桥颗粒逐渐变大最终形成粗大的絮团而沉降[1]。化学除油器设计进水100mg/L<SS<300mg/L。如果SS 太高则化学除油器处理负荷增加其出水水质变差或处理水量减少;SS 太低其絮凝效果较差出水水质也满足不了要求。因此在设计中考虑化学除油器的进水应全部由漩流池供给并设有流量控制阀门以稳定进水量。

4 系统运行情况及效果分析

4∙1 药剂选择及加药量的确定(1)系统投加的药剂为XF-110(3#絮凝剂)和XF-G-04型油絮凝剂。(2)调配药剂浓度为3%。(3)加药量为5~8mg/L。

4∙2 试验调试期概况及水质指标设备安装完毕后进入初次调试阶段。由于轧线年修未生产水量波动大水中含油较高悬浮物较低初次加药药量大效果不明显调试第二天水质逐渐好转但由于生产未恢复水量波动(时启时停)的原因水质稳定性差到药剂用完水质仍不稳定。第二次调试时轧线生产进入基本正常阶段水中各杂质指标接近年修前。因此正式开始对化学除油器进行加药调试按《化学除油器现场调试方案》进行各项准备工作并按要求配制好两种药剂。化学除油器进水后开始投加XF -G-04除油絮凝剂3~5分钟后开启XF -110高分子凝絮剂加药泵30分钟后4#化学除油器出水水质开始澄清但有少量矾花外溢随水流进入清水池。1#、2#、3#化学除油器基本无反映水质发黑有大量油花飘浮。对1#化学除油器加药量进行调节(因所有加药管道均没有设旁路加药量无法准确测量只能通过出水水质来确定加药量)调节药剂用量后水显好转水质开始澄清油花明显减少。2#、3#化学除油器基本无反映。对1#、4#化学除油器出水水质进行观察同时调节在不同加药量的情况下的出水水质变化。对2#、3#化学除油器加药泵进行维修发现XF-G-04的加药泵没能正常加药维修正常加药后2#、3#化学除油器出水水质澄清但有少量油花飘浮。

5 试验结果及原因分析

5∙1 试验结果经过第一、二批药剂近一个月的现场调试化学除油器出水水质澄清浊度小于15mg/L表面基本无油污有时有少量油花基本达到化学除油器出水水质控制要求。至6月26后投加药剂量基本稳定建议现场XF-G-04按10~15mg/LXF-110按0∙3~0∙5mg/L 的量连续投加但由于轧线生产水量波动大对水质影响极其明显由于水量的波动澄清的水质在几分钟内立刻转为混浊过一段时间后又会自动恢复正常。所以在调试期始终未能保证水质长时间处于稳定状态。由于前期药剂量较大所以原本调试1个月的药剂只用了25天。第三批药剂运到再次进行调试由于有了前两次试验经验对药剂量及处理水量控制较好出水水质明显好转油脂<5mg/LSS<20mg/L且能保持长时间稳定即使因水量波动水质变差在短时间内也能自动恢复正常。

5∙2 影响处理效果的原因分析

5∙2∙1水量变化对处理效果的影响本次改造项目进入化学除油器的污水量是通过阀门控制的受生产情况制约水量波动较大其波动范围在800~1500m3/h。当水量超过1500m3/h时(总水量)明显看到有絮花从填料冲出当水量突然变大时此现象尤其明显。由于四座除油器暂时未单独安装进水控制阀门所以四台除油器水量无法达到均衡在调试中发现1#、4#除油器出水水质明显比2#、3#好分析其原因是1#~4#进水水压呈递减态势水压高药剂混合均匀反应效果好而第四台除油器由于进水管变径(变小)压力增大所以出水效果也好。

5∙2∙2 加药量对处理效果的影响加药量的调节范围控制在5~8mg/L。当加药量小时出水水质有所下降XF-G-04油絮凝剂投加量小时会有浮油渣从斜管填料冲出而3#絮凝剂投加量过小则可见细小悬浮微粒仍存在于水中。但药剂过量投加过大也会影响出水效果因为药量过大形成的絮花大而松散不易沉降会随水流从尾部溢流堰流出影响出水水质。一般开始加药时可适当将药剂量加大此时可明显看见沉淀区有大颗粒絮花翻滚待出水水质稳定后再将药剂量调小(5mg/L)并保持该量。

5∙2∙3 药、水混合对处理效果的影响药水混合均匀程度对处理效果影响较大混合均匀药水碰撞机会增多捕捉悬浮物的能力增大并能形成卷扫作用处理效果好。反之则效果差而且药剂混合不均极易堵塞加药管路特别是分子链较长的3#絮凝剂。所以配药剂时机械搅拌强度不能太大以药剂和水充分混合又不打碎絮体为宜且搅拌时间不能过长一般30分钟左右即可。5∙2∙4 排泥对处理效果的影响。化学除油器运行一段时间(8小时左右)后需打开泥斗底部的角阀进行排泥时间长短可视泥浆浓度而定(1-3分钟)如果长时间不排泥泥浆沉积至配水反应区不但影响出水水质而且会堵塞斜管填料同时发生化学反应产生气体分解使水质变差。

5∙2∙5 水温变化对处理效果的影响水温变化对处理效果影响尤其明显。特别是系统停运一段时间而除油器内水未排空若直接投用可见大量杂质存在于水中不能沉降下来。这主要是因为进水水温高于原沉淀池中水温当两股水流接触时产生异重流水流紊乱而导致絮体沉淀困难大量絮花被带出使出水水质变差。6 下一步的改进措施1水量波动大加药量变化大既不能保证水质稳定而且容易损坏加药计量泵。应合理使用进水流量调节阀门并尽快安装使用单台除油器单独控制阀门使来水水量保持稳定且使系统处于长期工作状态。2药剂量太大药剂费用高。且人工加配药劳动强度过高如能根据来水水量变化连续自动加药则不但能降低劳动强度还可保证加药效果使出水水质稳定。3泥浆进入污泥浓缩池后浓度太大并粘结成块容易堵塞泥浆泵用板框式压滤机挤压后泥饼不易脱落考虑在污泥系统投加黏泥剥离剂以保证后续工序畅通。4加药管路管线长、弯道多药剂易沉积堵塞影响加药效果。应考虑尽量缩短管线、减少弯道保证药剂按标准投加保证出水水质。

7 结语化学处理站从调试到投用的一个多月观测发现总体上废水处理效果明显基本能达到预期技改目标值能够明显改善包括漩流系统在内的整个浊环系统水质。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses