introductory

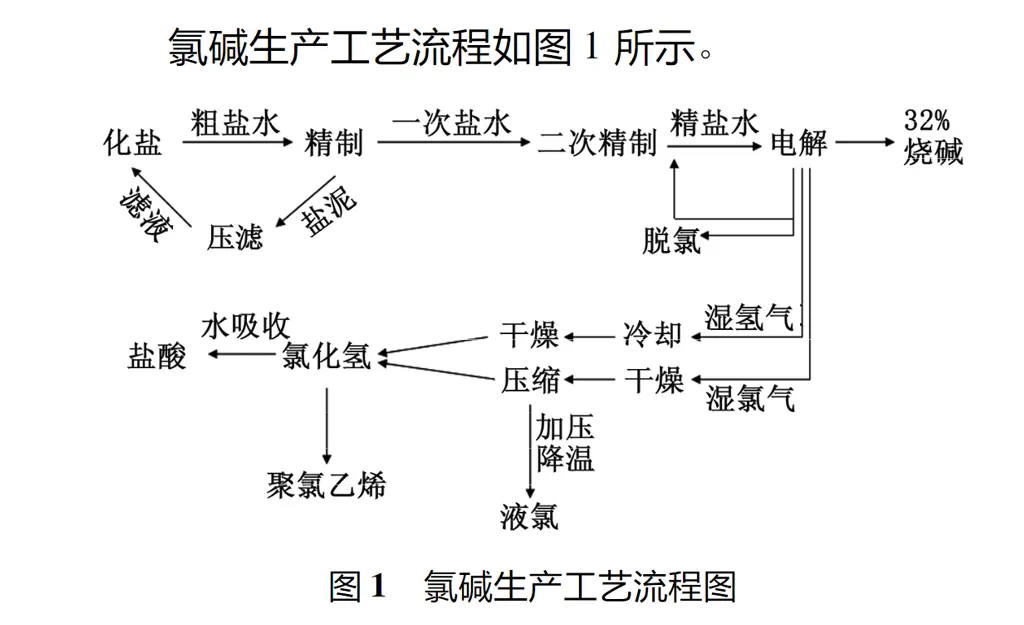

黑龙江昊华化工有限公司(以下简称“黑 龙 江昊华”)氯碱装置生产产品有32%烧碱、高纯盐酸、次氯 酸 钠、液 氯、元明粉等多种产品。装 置 产 能 为25万t/a离 子 膜 烧 碱,装 置 于2009年 开 始 投 建,2010年11月4日初始开车投产。整个氯碱装置现生产工艺分5个生产工序:一次盐水精制工序;二次盐水精制与电解工序;氯气处理与事故氯工序;氢气处理与氯化氢合成工序;液氯与包 装 工 序。5个 工序由前到后紧密衔接构成整个氯碱生产系统。现将黑龙江昊华氯碱装置的生产工艺流程、生产中出现和可能出现的问题及处理方法作以介绍,供行业内兄弟企业借鉴。

1氯碱装置工艺流程简述原盐在一次盐水精制工序的化盐桶内由被加热器加热后的淡盐水、回收水、生产水溶解后制成饱和粗盐水,饱和粗盐水经添加氢氧化钠、三氯化铁、碳酸钠等精制剂发生反应,形成不溶性沉淀物,先后通过预处理器和凯膜过滤器、膜脱硝装置进行固液分离,从而去除粗盐水中大量的Ca2+、Mg2+、SO2-4等杂质。初步去除各种杂质后的一次精制盐水进入到树脂塔内进行二次精制,使盐水中Ca2+、Mg2+等离子含量达到符合电解槽电解盐水指标要求。二次精制后盐水从电解槽阳极进入电解槽内,通电电解后在电解槽阳极出口产出淡盐水、氯气,电解槽阴极出口产出烧碱、氢气。氯气经气液分离器分离后,送往氯气处理与事故氯工序;经气液分离器分离后的淡盐水一部分送去脱氯塔进行脱氯,一部分送去氯酸盐分解工序;电解槽阴极出口的氢气与烧碱经气液分离器分离后,氢气自氢气主管送入氢气处理与氯化氢合成工序,烧碱送至成品罐区对外销售。来自电解工序的氯气进入氯水洗涤塔底部,直接与塔上部冷却后的氯水逆流接触降温至35~45°C,氯气被除去大量水分及盐雾后又进入列管式钛冷却器与5°C水间接换热,温度再降至12~15°C。冷却后的湿氯气先进入一级氯气干燥塔被稀硫酸干燥;再进入二级氯气干燥塔被硫酸干燥,后进入泡罩干燥塔底部,与98%浓硫酸逆流接触,进 一 步 干 燥。干 燥 后的氯气经酸雾捕集器除去酸雾和不洁物进入氯气压缩机加压,经氯气分配台送往氯化氢合成工序和液氯工序。自电解工序的氢气进入氢气洗涤塔洗涤、冷却后进入液环压缩机压缩后进入列管式氢气冷却器冷却至35°C,输送至氢气分配台进行分配。来自氯气处理的原氯进入原氯缓冲罐、自液氯的尾氯进入尾氯缓冲罐,原氯和尾氯混合后和来自经冷却、干燥后的氢气按1∶1.05~1.1的比例进入石墨合成炉,在合成炉 灯 头 处 燃 烧,生 成 的HCl气 体 从 石 墨合成炉顶部排出并冷却到40°C以下,一部分经氯化氢缓冲罐供PVC生产使用,一部分氯化氢加水进入吸收系统制成盐酸。自氯气处理工序来的干氯气进入到氯气液化器内,在液化器内氯气在管程与壳程内的制冷剂(氟利昂)间接接触制冷,被液化。液化后的氯气一部分由液化器底部进入氯气主管后进入液氯储罐;另一部分经气液分离器分离后经氯气主管也流入液氯贮槽,再经液氯包装泵加压后装瓶或装车外售。

2氯碱装置生产中出现的问题及处理方法

2.1凯膜过滤器酸洗过程跑酸水处理方法:当酸洗过滤器时,发现有异常氯气味,应立即停盐酸泵及中间槽泵。查看运行过滤器内是否进酸水。如果没有酸水,在中间槽泵出口接临时管线,将中间槽内的酸水排至盐泥槽;如果过滤器内有酸水,停凯膜过滤器,把过滤器至化盐水贮槽阀门打开,同时启动2台过滤器,进行盐水置换。降低盐水流量约80m3/h。关闭一次盐水贮槽A或一次盐水贮槽B进 出 口 阀 门,仅运行一台贮槽,加 快盐水置换,同时取样分析。在切换下来贮槽的排放口连接临时管线,将不合格盐水经轴封水池送至化盐水贮槽,重新精制。在中间槽泵出口接临时管线,将中间槽内酸水排至盐泥槽。

2.2一次盐水晃电跳闸处理方法:氯碱系统因晃电跳闸停车,一次盐水所有机泵也跳停。先将预处理器气动阀FV-5103关闭,各精制剂气动阀关闭,同时将加压溶气罐入口风阀关闭,将过滤器停机,关闭进液手动阀门。当电力恢复正常后,按开车操作启动各机泵及搅拌器,发现问题,及时通知调度联系电器人员维修,送电正常后,将盐水系统开车。如果电解后部工序不能开车,盐水 系 统 进 行 内 部 循 环,盐水流量控制约100m3/h,精制剂适当加入,各岗位正常操作。将总进水自动阀关 闭,使返回淡盐水回到化盐水贮槽V-401B,直到余氯指标稳定后,才能进入膜脱硝工序。

2.3电解旭硝子离子膜被酸化处理方 法:将电解槽阳极出口淡盐水浓度由200~215g/L降 至190g/L;阴极烧碱质量分数由32%~32.5%降至31%运 行5天。降 低 阳 极 出 口淡盐水浓度方法有3种。①降低进槽盐水循环量。②将电解槽正常运行的FICZA-231与开车电解槽充液FICA-241连 锁 摘 除,将 进、出槽盐水浓度用ZV-241和FCV-242共同控制。③降低电解槽运行负荷,低电流运行。阴极液降低浓度方法有:若无其他电解槽运行可直接增大电解槽总管FICA-221的纯水加入量;若有其他电解槽在正常运行,为保障其他电解槽碱液浓度正常,则须将电解槽阴极循环量FIA-232量提高(提量多少依据化验分析阴极液浓度定)。降低阴极液浓度另外也可通过降低被酸化电解槽运行负荷,使其在低电流密度运行。

2.4盐水中Ca2+、Mg2+离子超标致使离子膜污染盐水中钙、镁离子严重超标(原盐钙、镁离子超标)致使氯碱电解出槽淡盐水pH-264值快速大幅上涨超出正常控制指标范围,电解槽电压快速上涨。经系 列 排 查ICP分 析 盐 水 中 钙、镁 离 子 严 重 超 标(原盐钙、镁离子超标)污染离子膜。处理方法:确定电解槽电压上涨原因是盐水中钙、镁离子严重超标所致后,氯碱电解岗位立即对电解槽进行了紧急停车处理,并对电解槽进行水温在40°C以内的2遍纯水洗槽处理。若纯水温度过高,会使离子膜受热膨涨,使电流效率下降;或因膜的皱纹发生针孔。开车后,槽电压有所下降但电流效率即膜效率由95%下降至92%。因膜效率下降,黑龙江昊华将电解槽槽温由87.0°C降低至85°C,将烧碱质量分数由32.0%~32.5%提升至33%。槽温及烧碱浓度均在1天内呈梯度均匀调控,在新指标运行1周后电解槽电压恢复至未污染前,电流效率恢复至94.85%较污染前仅下降0.15%。

2.5电解槽阴极液进口软管堵塞断流打火2016年1月9日,4号电解槽阴极液进口软管堵塞造成断流出现火花。处理方法:发现电解槽软管流量异常,立即检查是电解槽进口堵塞还是出口堵塞(依 据 经 验,多 数是电解槽 进 口 堵 塞 造 成 断 流。因为出口软管孔径大,进口软管比较细且有滤网,所以进口软管堵塞的概率更高)。确定是电解槽进口堵塞后,及 时 联 系调度,进行停车处理。生产中发现电解槽软管出现火花,首先应检查软管内液体的流量是否异常。流量减量一般会有个过程,而不是突然断流,因此,按时巡检电解槽软管流动状态尤其是软管流量是预防事故发生的有效途径。不能立即停车处理时应加强巡检,确保出口软管液体不断流,以免断流对电解槽、离子膜造成更大损害。

2.6外网电压低致使电解槽晃电2017年11月8日,由于外网电压低波动晃电,导致电解槽电流不等直降,电解槽电流瞬间下降,致使系统气体压力波动。处理方法:电解主控人员发现电流自降后,立即向生产调度及动力整流汇报,并通知相关岗位。主控室人员立即根据气体压力规定值,快速调节气体压力,保证电解槽内部压差在控制指标范围。自动调节不过来,立即采取手动调节气体压力规定值,保障气体压差在规定范围内。电解主控室人员解除EDIA联锁;电解看槽人员将电解槽锁定螺母打开,电流恢复过程中操作人员密切关注并及时调节电解槽气体压差,保障了气体压差在控制指标范围,避免了电解槽跳闸停车。

2.7电解槽电压异常电解槽电压异常主要有4个方面:电解槽中控指标、设备因素、离子膜因素、电解槽运行状态。(1)若出现电解槽电压异常应马上进行中控指标分析,包括对进槽盐水浓度、进槽盐水流量,尤其是进槽盐水质量、槽温、烧碱浓度、进出槽酸度,出槽盐水含盐,电流密度等进行分析排查。(2)若排除各项中控指标因素及运行状态的软管堵塞、断流原因,则应判断为离子膜出现针孔或膜分层、膜 被 污 染。离子膜出现针孔,烧 碱 会 进 入 阳极,腐蚀阳极 网 涂 层;含游离氯的淡盐水会进入阴极,也会造成阴极网涂层脱落,电解槽电压异常。判断为离子膜问题时,应尽快停车,对离子膜进行更换处理。

2.8电解工序跳停,氯压机正常运行处理方法:当电解工序跳停,氯压机正常运行时,主控人员立即通知现场人员开氯压机入口氮气阀门,往氯压机组中充氮气后调整PICA-5304设定值,保 证 负 压 在-2KPa左 右,控 制 流 量,防 止 喘振。关闭钛管冷却器5°C水阀门、泡罩塔加酸阀门;钛风机频率调至30%~50%。现场人员及时开启二级碱液循环泵,戴好面具检查风机运行状况。如果风机停止运行,立即重新开启。

2.9干燥塔底硫酸泄漏处理方法:干燥塔底硫酸泄漏,现场干燥塔处报警器将报警。首先现场人员戴好面具、乳胶手套、防酸服、防酸靴子去现场进行确认具体泄漏位置。确认泄漏发生后,现场人员应当向车间负责人及调度报告,撤离泄漏区人员至安全区,并对泄漏区域进行隔离,应急处理人员戴自给正压式呼吸器,穿防酸碱工作服,将事故塔内的硫酸倒至下一级干燥塔,切断泄漏源。操作中尽可能不要直接接触泄漏物。避免水流冲击硫酸使其遇水放热发生喷溅灼伤皮肤。

2.10合成炉大量进水处理方法:如若夹套水大量漏入合成炉内,该炉炉压升高并且大幅度波动,火焰颜色发红甚至熄灭,进炉氯氢压 差 值 显 示 负 数,氢 气 加 不 进 炉,大 量 过氯,其他运行炉氯氢压差值增加。立即给转化岗位发紧急停车信号(若该炉产酸,则不用发信号)。先将故障炉停送氯化氢,改做产酸,紧急灭炉(一定要做到先断氯、后断氢,或同时切断气源)。停送其他炉氯化氢改 做 产 酸,加大其他炉进炉量,保 证 不 过氯,氢气排空自动阀开度不低于20%。通知调度往事故氯泄氯气并紧急停炉后,用氮气从氢气支管吹除口强制置 换,同时从炉底排冷凝酸口排炉内水。灭炉后,打开蒸汽泄压阀泄压,关闭该炉去蒸汽分配台的阀门,关闭进炉纯水自动阀前后手动阀(若 氯气总管压力高,持续往事故氯排氯气,可与调度联系降电流)。

2.11单台合成炉流量计显示失灵处理方法:正常生产中若单台合成炉流量计显示失灵,应立即通知VCM岗位降流量,对流量计显示失灵的合成炉停送氯化氢并改做产酸同时逐渐降低该炉氯化氢纯度至85%~88%,并对该炉氯化氢纯度加强分析。在调整氯化氢纯度过程中,该台炉应由操作水平高、有经验的操作工根据火焰颜色及氯气、氢气压力进行操作,避免氯气和氢气系统压力出现大的波动而影响其他炉的正常运行和出现过氯现象。在改做产酸时必须先开吸收水阀和下酸阀,后关送氯化氢阀和打开产酸阀,避免出现尾气塔排空口冒氯化氢现象。该台炉如氯气、氢气流量高于500m3/h应采取如下措施。(1)适当降低 氯 化 氢 纯 度,调节时必须只作微量调整,禁止大幅度调整阀门,保证氯气、氢气系统压力不出现大的波动,防止过氯。

(2)通知仪表 工 尽 快 校 表,校表时操作人员勤分析炉样,保证合成炉不过氯。校表期间如氯气、氢气压力没有大幅度波动,一般不允许调节该炉阀门。

2.12液氯钢瓶泄漏处理方法:如钢瓶正在充装过程中出现泄漏,可按下相应包装台急停按钮,关闭液氯充装阀,再进行以下处理。

(1)钢瓶关闭不严或无法关闭时,先 用 扳 手 或管钳用力关闭。仍无法关闭时,用钢瓶阀专用堵漏卡子将泄漏的钢瓶阀堵上;待瓶阀无泄漏时,将钢瓶吊至包装台,把瓶内氯气倒回液氯贮槽,然后抽空处理。

(2)钢瓶阀或丝锥螺纹外泄时,将 钢 瓶 垂 直 放正,把上部阀门打开抽空排压,待压力降至常压时紧固螺纹;如螺纹无法紧固,应迅速将瓶内液氯倒入贮槽,然后抽空处理。

(3)钢瓶带合金堵的合金堵泄漏时,可 以 先 用竹签或铅条塞堵,将瓶内液氯倒入贮槽,然后抽真空处理。

(4)只要钢瓶阀体发生泄漏,都应迅速将瓶内液氯倒入贮槽,然后抽真空处理。

(5)液氯钢瓶瓶体泄漏时,应迅速将钢瓶吊起,上紧上好钢瓶瓶体泄漏处理专用工具;将瓶内液氯倒入贮槽,然后抽真空处理。(6)如泄漏点在两侧封头,可先用竹签堵漏,再将瓶内液氯倒入贮槽,然后抽真空处理。

3结语以上是黑龙江昊华氯碱装置运行中出现过的问题及氯碱装置有可能出现的问题。氯碱装置在运行问题出现后,应立即处理并及时采取科学有效的应对措施,以保障装置能快速正常投运,进而减少企业的经济损失。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses