1前言

新疆维吾尔自治区环境保护厅颁布了《关于进一步加强和规范油气田勘探开发废弃物污染防治工作的通知》(新环发[2016]360号),文件要求在敏感地区,例如冰川、森林(含灌木丛)、湿地、基本农田、基本草原等区域,产生的钻井废弃物全部采用不落地达标处置或转移其他区域处置,严禁堆放、掩埋、丢弃、遗撒废弃物。环境敏感区和特殊管理区以外区域,将逐步淘汰现场填埋废弃物的处置方式,并广泛使用泥浆不落地设备。2020年底前60%的井场实现废弃物不落地收集,2022年前全部实现废弃物不落地收集。对于南疆油区,非璜化类水基泥浆、岩屑(井深≤3000m的)采用钻井队循环系统进行固液分离后,固体废弃物可直接用于通井路修理、填坑、铺设井场等。璜化类水基泥浆、岩屑(井深>3000m)采用钻井液固体废弃物随钻处理装置处置后,运送至固体废弃物处理单位进行专业化处理。因此,针对南疆油区钻井工艺过程及磺化泥浆的特点,本文主要介绍一种以压滤工艺为主,以离心工艺作为辅助的泥浆不落地系统,压滤机在废弃物固液分离效果及分离效率上具有优势,而离心机使用纯物理法进行固液分离,可以满足减量化生产要求。同时结合近2年来的实践,对该工艺在现场的实际应用情况进行分析。

2南疆油区泥浆不落地工艺的发展2017年初,在地方环保法规颁布并实施后,南疆油区新开井已开始全面配套泥浆不落地系统。由于该区块首次应用泥浆不落地技术,在工艺的选择上主要考虑实用性强、可操作性强、容错率高等,因此在初期的发展过程中,诞生了以自然沉降工艺和离心分离工艺为主流的两种泥浆不落地工艺。

2.1基于自然沉降的泥浆不落地工艺基于自然沉降的泥浆不落地工艺是指充分利用敞口承接罐的罐体容积和井队现有固控系统,利用自然沉降作为核心固液分离手段的处理工艺。由若干1级敞口承接罐收集井队固控设备排放的固液混合废弃物后,在罐体内进行自然沉降,待固液相分层后,将上层液相打回井队振动筛及除砂除泥一体机进行反复处理,下部沉淀使用挖掘机倒换至2级敞口承接罐进行进一步自然沉降及脱液干燥,直至达到现场转运标准。该工艺主要用于环保法实施初期的轮南区块,并且是设计井深在5000m左右的新开井,初步实现了现场固液废弃物随钻分离及转运。但该工艺存在固液分离效果差、分离效率低、固废含水率高、后期综合治理量大等明显弊端,特别是在钻井液转化“聚磺”体系并在后期提高磺化材料所占比例后,自然沉降效果微乎其微。因此该工艺在初期过度使用后,逐渐被离心分离工艺淘汰。

2.2基于离心分离的泥浆不落地工艺

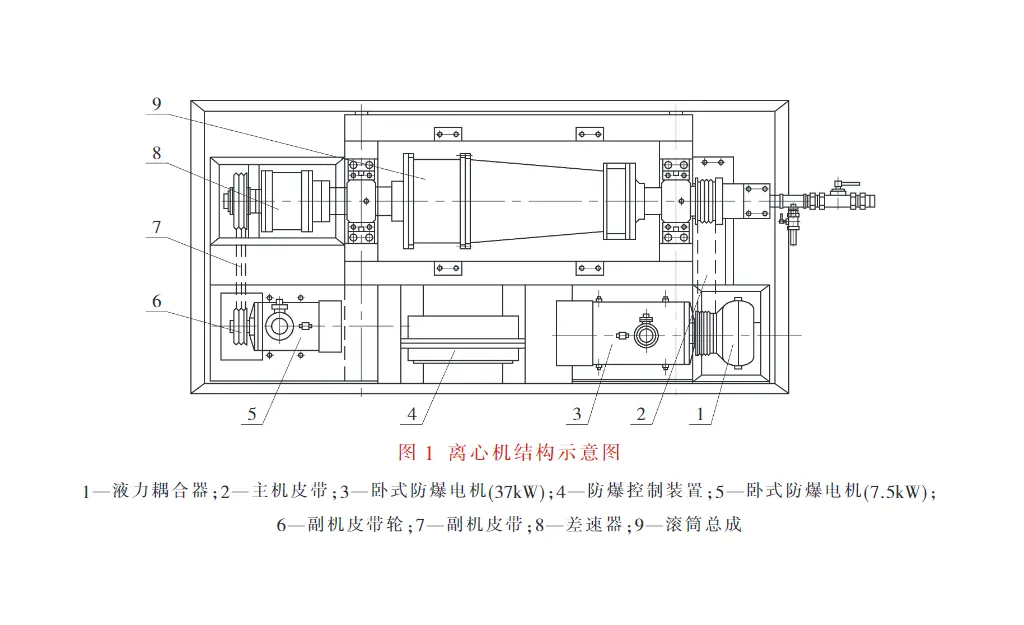

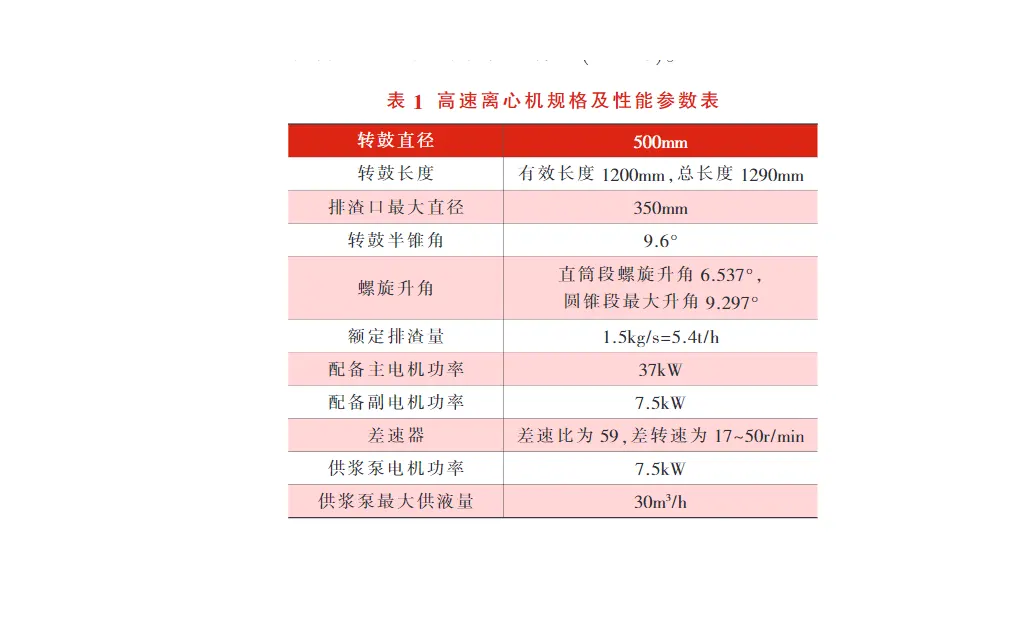

2.2.1原理介绍基于离心分离的泥浆不落地工艺是指使用高速离心机作为泥浆不落地系统中核心固液分离设备的处理工艺,图1为离心机结构示意图。高速离心机为卧式沉降螺旋卸料离心机型式,主要由高转速的转鼓、与转鼓转向相同且转速比转鼓略高或略低的螺旋和差速器、壳体、底座、电机与电控系统等部件组成。采用变频调速控制的供浆泵将循环罐中待处理的钻井液泵入离心机内,一般采用离心泵的形式供料。钻井液通过位于螺旋输送器中心的进料管进入高速旋转的转鼓内,高速旋转的转鼓产生强大的离心力,把比液相密度大的固相颗粒沉降到转鼓内壁。由于螺旋和转鼓的转速不同,二者存在相对运动(即转速差),利用螺旋和转鼓的相对运动,把沉积在转鼓内壁的固相通过螺旋输送器叶片推向转鼓小端出口处排出,分离后较轻的固体颗粒及液相通过转鼓大端的溢流孔溢出转鼓,通过溢流管流入另一个钻井液循环罐中。

2.2.2工艺流程由井口返出的废弃物首先经过井队固控设备进行逐级固控,通过振动筛和除砂除泥一体机分离出的废弃物进入泥浆不落地系统中的一号岩屑收集沉降装置,通过中、高速离心机分离出的废弃物进入泥浆不落地系统中的二号岩屑收集沉降装置。两个岩屑收集沉降装置通过静置分层后,将底层泥沙留在罐底,将中上层可抽吸的部分用长杆泵抽入岩屑搅拌装置中汇集,并搅拌均匀。在岩屑搅拌装置上架设有一台用于给离心机供浆的7.5kW渣浆泵,根据需要,将搅拌充分的待处理混浆通过渣浆泵供入泥浆不落地高速离心机进行固液分离。分离出的固废直接进入岩屑收集罐,由挖掘机装车转运至区块内固废治理环保站。分离出的液废进入液废收集罐,暂时储备,根据井队需要回用配置胶液,或转运至区块内液废环保站(见图3)。

2.2.4离心分离的优缺点分析使用离心分离代替自然沉降,其主要优势有:

①分离出的固体废弃物含水率为60%,而自然沉降的含水率为80%,分离效果显著提升。

②分离出的液废其固相含量及含沙量较低,可回收利用于配置胶液,实现减量化生产。

③布置了更多的储备罐,增强了系统的容错性和缓冲能力。离心分离主要解决了固体废弃物含水率过高的问题,并在需要配置胶液时提供了固相含量较低的钻井液资源,初步实现了减量化生产。但随着后期无害化治理工艺的更新和发展,治理单位对所接收的固、液废提出了更高的要求,使用离心分离逐渐暴露出弊端,其缺点主要有:

①离心分离出的液相废弃物密度一般在1.08~1.10g/cm3,超出了液废治理单位对液废密度的接收标准;

②经过岩屑收集沉降装置沉降至罐体底部的泥沙含水率较高,超出了固废治理单位对含水率的接收标准;

③离心机处理量小,且容易发生堵塞,在井队钻速较快、液位压力大时,难以达到随钻处理,需增加废弃物现场储存时间且增加了转运频率。由于以上弊端的存在,离心分离技术在2018年之后逐渐转变为压滤分离技术。

2.3基于压滤分离的泥浆不落地工艺的形成和发展

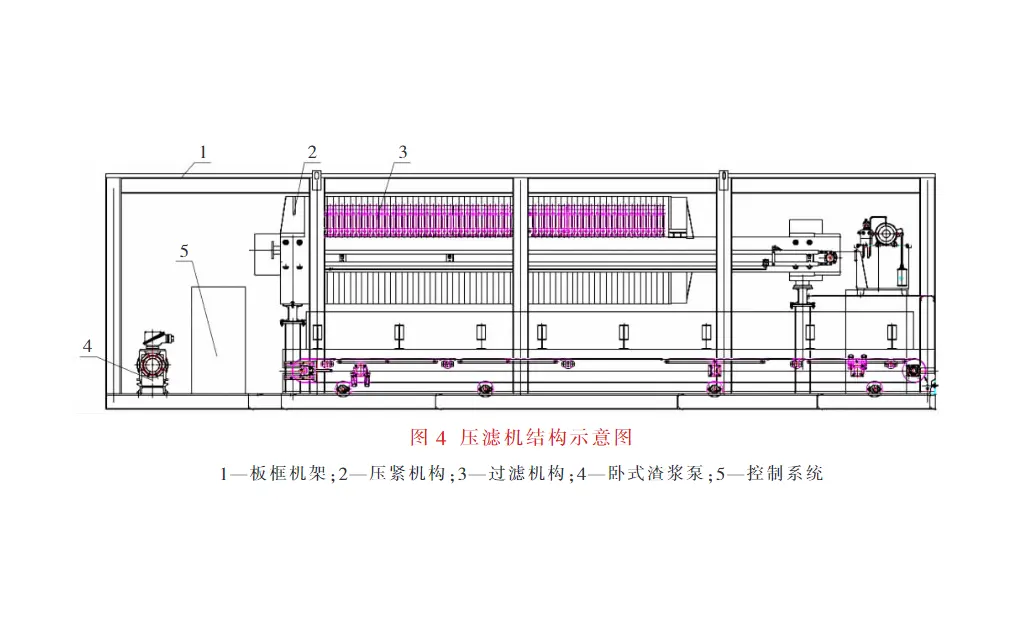

2.3.1原理介绍基于压滤分离的泥浆不落地工艺是指使用板框式压滤机及其配套设备作为泥浆不落地系统中主要固液分离设备的处理工艺。板框式压滤机是利用电能驱动液压,将滤板、滤框和滤布组成的过滤材质作用于待处理废弃物,使液体析出并形成泥饼,从而完成固液分离的一种设备。一套完整的板框式压滤设备由板框机架、压紧机构、过滤机构、控制系统、供浆螺杆泵及调配罐等组成(见图4)。其中机架是压滤机的基础部件,两端是止推板和压紧头,两侧的大梁将二者连接起来,大梁用以支撑滤板、滤框和压紧板;压紧机构由液压站、油缸、活塞、活塞杆等组成;过滤机构由滤板、滤框、滤布、压榨隔膜组成;卧式渣浆泵用于给板框式压滤机供浆;调配罐用于对待处理废弃物进行充分破胶。工作时设备的主要运行流程如下:通电打开开关后,操作人员打开压紧开关,液压系统开始工作,滤板组受到液压缸沿主梁方向的力的作用,相邻滤板之间形成过滤腔室,压紧缸带动压紧板向前运动将滤板压紧。液压系统调节达到控制系统设定压力后开始保持稳定运行,此时进浆泵开始工作,根据额定压力指示调节回料阀,一般情况下过滤的速度、压力在额定范围内逐渐增大。一段时间后,各滤室被料浆充满。此后对滤出液进行观察,当出现浑浊时,关闭进料阀继续过滤。为保证板框式压滤机滤布的使用寿命,提高压滤滤饼的成型质量,防止滤饼大量“糊网”而降低压滤效果,需对供入压滤机的固液混合废弃物进行充分破胶。充分破胶是压滤作业环节中的关键一步,破胶质量的好坏直接决定了泥饼的压滤效果。因此,需在待处理废弃物中加入适量的破胶剂,使废弃物破胶失稳,再供入压滤机进行压滤作业,进而分离成泥饼和压滤液。

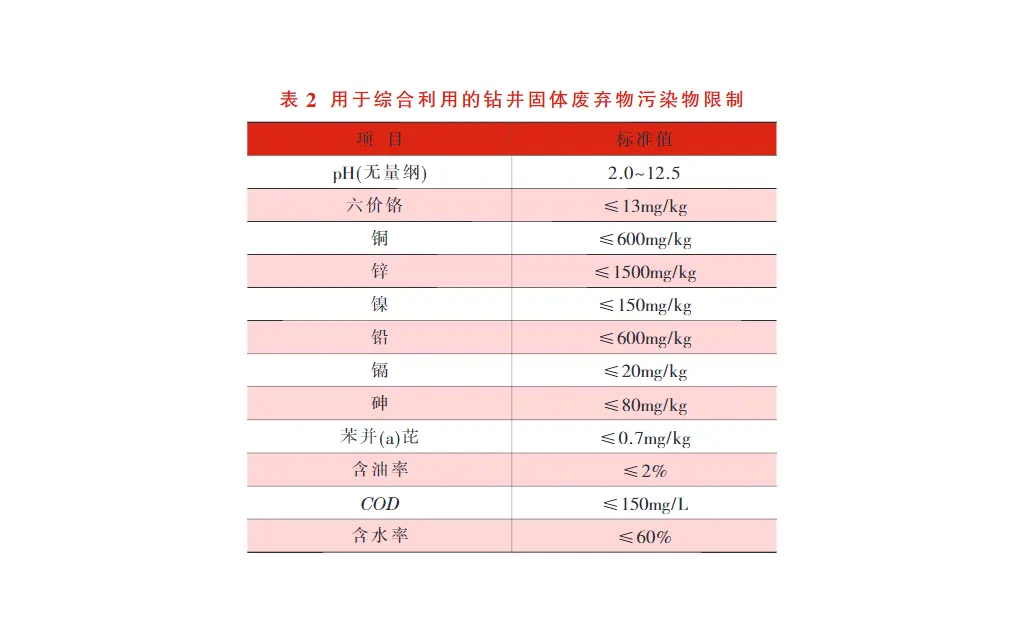

2.3.2破胶剂优选待处理固液混合物中,泥浆颗粒等悬浮态物质粒径较小且较为分散,难以聚沉进行有效的固液分离。加入破胶剂后通过电中和、吸附架桥等作用机理,使微小的胶体颗粒和悬浮物颗粒在胶体物质或者电解质的作用下,中和颗粒表面电荷,降低或消除颗粒之间的排斥力.使颗粒结合在一起,体积不断变大,当颗粒聚集使体积达到一定程度时(粒径约为0.01cm时),从水中分离出来。根据新疆维吾尔自治区质量技术监督局2017年4月30日发布的《油气田钻井固体废物综合利用污染控制要求》,用于综合利用的钻井固体废弃物,其检测标准见表2。

钻井废水所含成分较为复杂,包括胶体悬浮物、烃类、盐类、各种聚合物、某些金属离子(汞、铜、砷、铅、锌及铅)及重晶石中的杂质,因此在破胶剂优选上,本着达到污染物限制标准的原则,尽量提高压滤效果,降低药品用量。取样测定部分指标如下:电导率11720μS/cm,浊度456.3NTU,CODcr为1450mg/L,氨氮126.4mg/L。经过对各种配方组成的破胶剂进行大量的破胶试验,我们发现,由硫酸铝+生石灰组成的破胶配方具有破胶速度快的优点,但存在使用量较大的弊端。晶状体硫酸亚铁+聚合氯化铝+生石灰的配方使用量小,但是存在溶解速度较慢的缺陷。而由聚合氯化铝单独破胶压滤出的泥饼,存在含水率较高的现象。调节后的原水水样经过二次沉淀能达到去除部分悬浮物、胶体颗粒和部分重金属及非溶解态COD的目的,以及脱色的效果。通过对比,二次絮凝沉淀后的水样透光度明显增强,经过化验,二次沉淀后的水样上清液CODcr=1011mg/L。因此,在大量的试验数据支持下,我们优选出以聚合氯化铝+生石灰为破胶剂的试验方案,并且在实验室层面及现场实际应用中都取得了良好的应用效果。

2.3.3工艺流程压滤分离技术较离心分离技术,在设备占地面积和功耗上都有所增加,工序更加复杂。由井口返出的固液混合物首先经过井队固控设备进行逐级固控,通过振动筛和除砂除泥一体机分离出的废弃物进入泥浆不落地系统中的岩屑收集搅拌装置1,通过中、高速离心机分离出的废弃物进入泥浆不落地系统中的岩屑收集搅拌装置2。不同于离心工艺分层后抽取液相进行处理的方式,压滤工艺将废弃物全部搅拌均匀后,统一抽入调配装置。调配装置配有11kW搅拌器、药品调配罐等设备,用于将配置好的絮凝剂按比例加入废弃物中,使其破胶失稳。待充分破胶后,压滤机供浆泵将混合物高压打入压滤机中,进行压滤作业,分离成泥饼与压滤液。泥饼进入岩屑收集罐,由挖掘机配合翻斗车转运至区块内固废治理环保站。压滤液则进入液废收集罐,根据现场实际需要进行转运。压滤工艺流程如图5所示。

2.3.4压滤分离技术与离心分离技术的对比分析相比于离心分离技术,压滤分离技术在以下几方面更具有优势:

①压滤机分离出的压滤液密度一般能控制在1.05g/cm3以下,如不添加额外碱性吸水剂,其pH值应控制在6~9之间,在指标上符合液废治理单位的接收标准;

②压滤机分离出的泥饼含水率小于40%,根据脱水减量化公式,泥饼体积缩小1/3,在QHSE设施配备齐全的情况下,可于现场存储,且便于长途运输;

③压滤机处理量大,处理效率高,能很好地满足随钻处理的要求;

④针对数量较大且有工期要求的完井尾浆,具有良好的表现。但不同于离心分离的纯物理分离方式,压滤分离技术在处理工程中要跟进大量药品,压滤出的滤液因含有破胶剂,无法被井队回用。3分段处理工艺的优化及现场应用经过长期的现场应用我们发现,在钻井液转化为“聚磺”体系初期,特别是前期多“聚”少“磺”时期,使用离心分离不但能有效将固体废弃物分离,还能将残留的液相回收利用于配制胶液,大大节省了这段钻井时期的泥浆材料用量及用水量,实现减量化生产。因此,进入2019年后,我们逐步确立了以压滤分离技术为主、离心分离技术为辅的分段处理工艺,作为泥浆不落地系统的处理工艺。

3.1现场应用情况以泥浆不落地技术服务为例。

3.1.1泥浆转聚磺体系前的处理工艺在一开钻进(井段0~800m)至二开钻进(井段800~3619m)期间,钻井液为膨润土-聚合物体系,主要添加材料为膨润土、烧碱、大分子聚合物、小分子聚合物、润滑剂和加重剂等。根据环保要求,该阶段产生的钻井固液废弃物均进入无害化池中自然沉降,无需使用泥浆不落地技术。

3.1.2泥浆转聚磺体系初期的处理工艺二开钻至下部地层(3619m)后,进入白垩系前一次性将钻井液转化为钾聚磺钻井液体系,根据钻井工程设计要求,首先会在胶液中加入SMP-1、SMP-3等磺化钻井液材料,将钻井液转化为聚磺钻井液体系,逐步提高钻井液的抗温能力。随后加入KCl转化为KCl-聚磺体系,以保证钻井液对地层的适应能力。在前期多“聚”少“磺”期间,钻井单位需连续均匀地补充胶液,以保证钻井液性能稳定。在此阶段,使用离心分离工艺对废弃泥浆中的无用固相进行清除,并将分离出的液相打回胶液储备罐用于配制胶液。此阶段离心机处理效果较好,不容易发生堵塞现象,因此可加大离心机供浆量,提高离心机处理量,同时又可实现减量化生产。

3.1.3泥浆转聚磺体系中后期的处理工艺根据工程设计要求,在进入侏罗系、三叠系等易垮、易塌地层后,应强化钻井液的封堵防塌能力,在井浆中加入足量乳化沥青胶体、沥青粉等防塌封堵剂。亚甲基蓝膨润土当量不小于40g/L,以防止垮塌和掉块,最大限度地降低井径扩大率,提高井身质量。在此阶段,如继续使用离心工艺,则容易发生离心机堵塞、处理量减小、处理效果降低等现象,因此需转为压滤工艺进行处理。将充分破胶并完成破胶试验的待处理废弃物高压打入压滤机中,进行压滤作业,分离成泥饼与压滤液。泥饼进入岩屑收集罐,由挖掘机配合翻斗车转运至区块内固废治理环保站。压滤液则进入液废收集罐,根据现场实际需要进行转运。

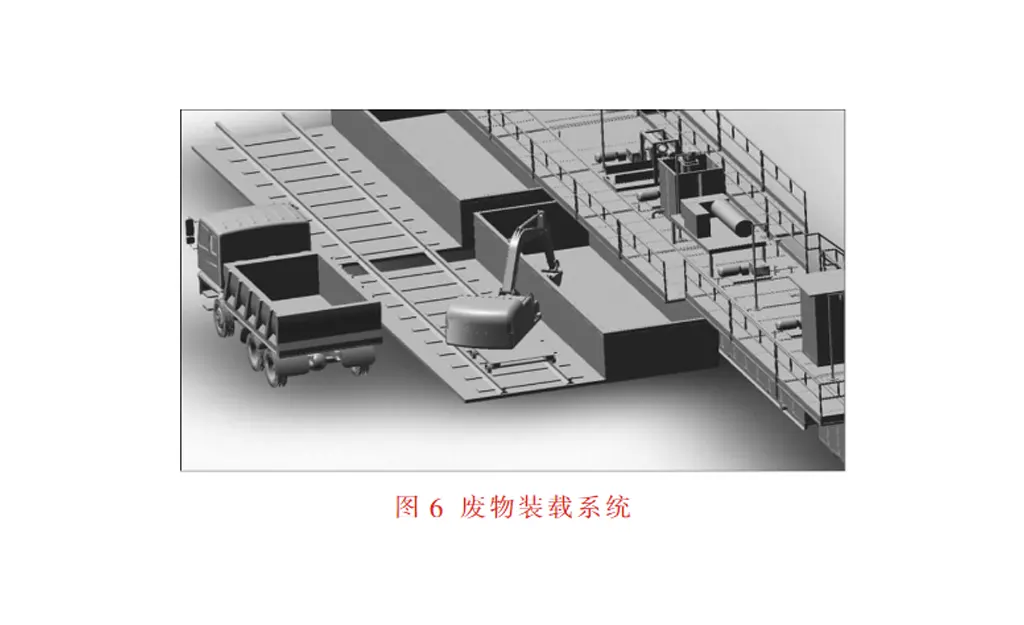

3.2工艺的改进及发展现有的泥浆不落地技术服务过程中,固体废弃物的装载是雇佣第三方挖掘机完成,存在日费成本高、调派不及时、需额外雇佣具有操作资质的专业司机、岩屑废弃物易洒落在井场地面以及机具本身安全风险高等问题。相比之下,将钻井岩屑自动装载系统与目前在用的泥浆不落地系统中的岩屑收集罐融为一体,可由服务人员经过培训之后处于安全且视野良好的位置直接进行远程操作,完成钻井岩屑自动装载,不在机具上设置操作室,无需额外雇佣具有操作资质的驾驶员,大大降低了操作风险。动力上采用电驱液压的方式,通过井队取电,节能、高效,解决了目前柴油挖掘机燃料续航、噪音和环境污染的问题,可排除原驾驶员因作息或疲劳而产生的误工问题。废物装载系统(见图6)由2个废物收集装置、1套行走轨道、1套转运装置和电驱液压系统组成。2个废物收集装置作为收集固相废物的主体,安装在振动筛循环罐和离心机循环罐前方飘台的下方,用于收集钻进过程中经过振动筛、除砂一体机和离心机分离出来的固相。2个废物收集装置高位联通,防止出现极端情况跑浆严重时一端液位过高而装载不及时的情况。该废物收集装置连接1套用于转运装置横向移动的行走轨道。

转运装置由挖斗、大臂、小臂、回转支撑等部件配合实现固体废物转运装车。该装置以电驱液压系统作为动力,通过带有电液比例阀的遥控器进行远程转运操作。操作人员无需靠近转运装置,可处于安全且视野良好的位置进行转运操作。在转运装置下方安装有行走驱动轮,可以根据需要,在行走轨道上横向移动。

4总结与认识压滤分离技术是现阶段南疆油区泥浆不落地工艺中的核心固液分离技术,该技术处理效果好,分离出的固相含水率低于40%,液相密度小于1.05g/cm3;处理效率高,每小时可处理25m3废弃泥浆。但该技术目前分离出的液相无法被钻井单位回用,对泥浆材料和水资源造成了一定程度的损失。而离心分离技术在“转磺”初期多“聚”少“磺”时具有良好的处理效果,而且其分离出的液相可以回用于配置胶液,在一定程度上与压滤分离技术相辅相成。通过紧密结合钻井工程设计与泥浆设计,合理地分阶段使用压滤和离心技术,形成一种分段处理工艺。这样不但能充分发挥两种技术的优势,而且可以互相补充各自的短板,在保证高质量分离效果并满足现场随钻治理进度的基础上,尽可能提高液相回收利用率,达到减量化生产。

总的来说,泥浆不落地技术在南疆油区的研发与推广,提高了该地区钻井液固相控制和随钻治理的技术水平。在满足环保要求的同时,降低了环保压力,为钻井作业的“绿色”、高效提供了有力的技术装备支持。特别是随着分段处理工艺的不断发展和优化,使得泥浆不落地技术也得到了转型和升级,同时也带动了当地废弃物运输、场地恢复、后期无害化处理等配套产业的规范化发展。对践行中石化“奉献绿色能源、践行绿色发展”的理念[6],推进清洁环保生产,打造低能耗、低成本、高效率产业链具有重要意义。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses