1前言

盾构施工作为目前世界上既安全又先进的隧道施工技术,已经应用到油气管道建设的江河穿越施工中。西气东输二线有6条过江管道采用泥水盾构工法,现均已贯通。泥水盾构在含泥量较高地层中掘进时,会产生的高浓度泥浆不仅会降低掘进工效且后期不易处理。]阐述了泥水处理系统的原理及工艺流程,介绍了压滤机在污泥处理中的应用,介绍了压滤机在越海隧道中的应用,但缺少在含泥量较高地层中应用。下面以西气东输二线北江盾构工程为例,介绍压滤机的引进并与泥水分离、压滤机的系统有机结合有效的提高了盾构掘进工效和泥浆后期处理问题。2概述北江盾构穿越工程是国家重点工程西气东输二线广州~南宁支干线的“卡脖子”工程,隧道全长2 233.8m,成型隧道内径3.08m,其中在泥质砂岩穿越1350m、砂层穿越500m、卵石层穿越250m,黏土层穿越130m,工程采用德国海瑞克公司(Herrenknecht)制造的AVND3080AH泥水气压平衡盾构机。为了更好的在泥质砂岩和黏土层中掘进,盾构机在投入该工程前针对高含泥量地层进行了适应性改造:

1) 刀盘舱配备高压冲洗装置;

2)增加刀盘舱内泥浆喷嘴;

3)增加1#拖车供浆泵增大循环量,提高携渣能力;

4)合理的刀具配置,优化刀;

3原泥水处理系统泥水平衡盾构是非开挖中的前沿技术,泥水处理系统作为盾构机的主要系统之一,在泥质砂岩和黏土地层施工时,对泥水处理系统的处理能力、效率和效果的要求更高。泥水分离系统为一、二级泥水处理,采用一台宜昌黑旋风工程机械有限公司生产的ZX-500泥浆处理系统对泥水进行分离,其最大处理能力500m3/h,分离粒径45mm。为了保证最大泥浆通过及处理能力,增加了一套二级处理装置,保证其最大泥浆处理能力达到750m3/h。

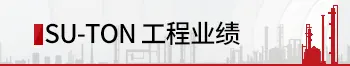

3. 1离心机设备离心机为三级处理设备,1套采用成都西部石油装备有限公司和2套采用天津海威水务工程有限公司的出来设备,设备性能见表1。

3. 2添加化学药剂增加泥浆沉淀速度在泥质砂岩和黏土地层时,经过泥水分离处理后的泥浆需要添加絮凝剂,可以加速泥浆沉淀速度、降低泥浆黏度和含水量。通过对使用的絮凝剂进行了多次实验,针对北江泥质砂岩和黏土地层,最终选择了经济、适用的阴离子聚丙烯酰胺和聚季胺TDC-15絮凝剂产品,分子量为1000~1500万。北江工程泥质砂岩和黏土地层的地层总计长达1500m,掘进时刀盘切削下的原土有80%以上的颗粒溶解到泥浆中,造成泥浆的黏度和容重的不断增加,而现泥水处理系统只能分离20μm左右的固相颗粒,导致泥浆循环系统携带渣土能力降低,需要补充和更换循环泥浆来降低密度和黏度,现场无大型泥浆沉淀池,直接影响盾构机掘进速度,并产生大量废弃泥浆。

4压滤机的引入泥水分离和由离心机组成的三级分离系统在本工程中砂层和卵石层中也确可以将泥浆中的细小颗粒进行分离,但在高含泥地质条件的盾构掘进中因设备处理能力及性能所限很难将粒径≤20μm的颗粒进行分离,如果采用沉淀池沉淀或外运处理将会影响盾构施工工效并增大成本投入,故将在本工程中将压滤机引入与泥水分离和离心机配套使用。

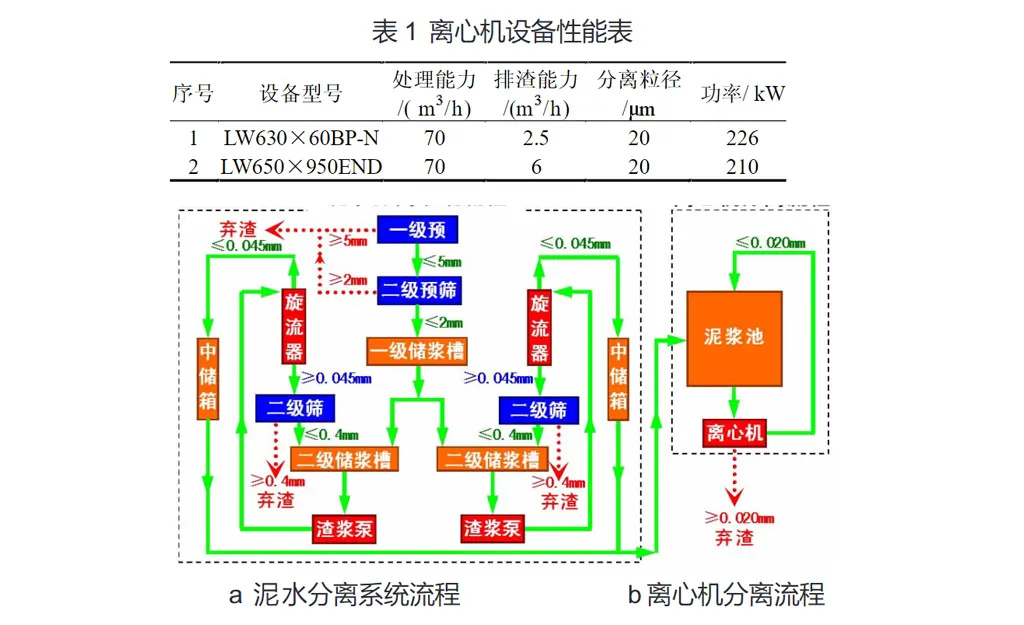

4. 1压滤机的选型及基本原理北江盾构新投入使用的泥浆压滤系统(见图2),主要包括搅拌捅、储气罐、空压机、压滤机及其配套专用隔膜泵,搅拌叶轮偏心配置的矿浆搅拌器,全自动型EPS助滤剂添加装置,滤饼专用破碎机组成,其中压滤机为核心设备,其余为配套设备。压滤机主要包括头板、尾板、孔板、盲板橡胶密封、主液压缸、主油缸、辅助液压缸、限位装置、进浆管系统、滤液收集系统、风路系统、液压系统、控制箱、旋转板、连杆组组成。经过泥水系统分离后的废弃泥浆,流入搅拌箱添加药剂(生石灰)搅拌,压滤机主油缸带动移动板关闭各滤室,用液压传动的隔膜泵,把泥浆均匀注入相邻滤板形成的滤室中,在注满滤室后继续入料,给滤室内的泥浆施压,使得大部分滤液通过滤布,从滤板上的沟槽流出.通过隔膜压榨来缩小滤室容积进行二次脱水,用高压空气均匀通过整个滤饼的断面进行气水置换,带走滤饼内的残留水分。最后主液压缸开始工作,连杆带动移动板,打开压滤机放下滤饼,完成一次压滤过程。处理能力见表2。

4. 2压滤机改造泥浆压滤处理设备是盾构机在黏土质地层施工中,泥水处理系统重要组成部分分。在黏土地施工时,由于黏土颗粒粒径小、吸水性强、黏度大,造成泥浆压滤时间变长,压滤出的泥饼黏在滤板上不易脱落,需人工处理。因此对泥浆压滤处理设备根据现场情况进行了升级改造,将滤板数量由18片增加到30片,经过溢流沉淀后的泥浆先泵送到搅拌箱(2个35m3),通过添加助凝剂(生石灰)5~10kg/m3,再泵送到离心机和泥浆处理设备。添加助凝剂后有效的降低了泥浆黏度,大大提高了设备净化能力和减少了泥浆压滤运行时间。

5实施效果通过统计及计算,在泥质砂岩及黏土地层中盾构机掘进量为7环/d,刀盘 切削渣土量出约为13 . 6m3/环×7环=95.2m3/d,废弃泥浆72.6 m3/环×7环=508.2m3/d。根据当前地质条件进浆采用清水作为的循环泥浆,由于粉质黏土颗粒小、黏性大,颗粒<74μm占绝大多数,泥水分离系统分离困难,泥浆压滤系统承担了80%废弃泥浆处理量。泥水分离设备出渣量约是3.4m3/环,压滤系统出渣量约为11m3/环。压滤系统日最大处理量,每小时能够完成4次压滤循环,废弃浆液处理量为22.5m3/h,出渣量约为5m3/h,每天盾构施工20h计算,废弃泥浆22.5m3/h×20h=450m3,每天产生渣饼100m3,泥浆压滤系统满足盾构机在泥质砂岩 及 黏 土 层 施 工日掘进10环的要求。将泥水处理系统分成泥浆分离处理和泥浆压滤处理两部分进行管理,提高了泥水处理系统在复合地层的适应性,特别是在黏土地层解决了泥浆黏度高、密度大的处理问题,降低了设备故障风险和系统设备噪声、解决了环境污染问题、减少泥水处理占地面积、降低了项目成本、保证了施工进度等关键问题。泥浆经过分离压滤后的土砂含水率<30%,压滤出的液体呈pH≈13的碱性无色透明液体,达到泥浆零排放要求,分离压滤处理后的泥浆量和各项指标满足了盾构机正常掘进的要求。压滤机实际使用效果见图3。

6结语北江盾构工程在原泥水分离系统基础上增加了一套泥浆压滤系统,形成了一套复合型的泥浆分离压滤系统,用这套系统将盾构机挖掘输送出来的泥浆分离压滤,彻底将泥浆分离成清水和固态泥饼,达到泥浆零排放要求,有着良好的工程作用和经济效益,该系统已在西气东输二线东段北江盾构和绥江盾构工程中成功应用,为其他盾构施工的泥水处理起到了一定的借鉴作用。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses