introductory

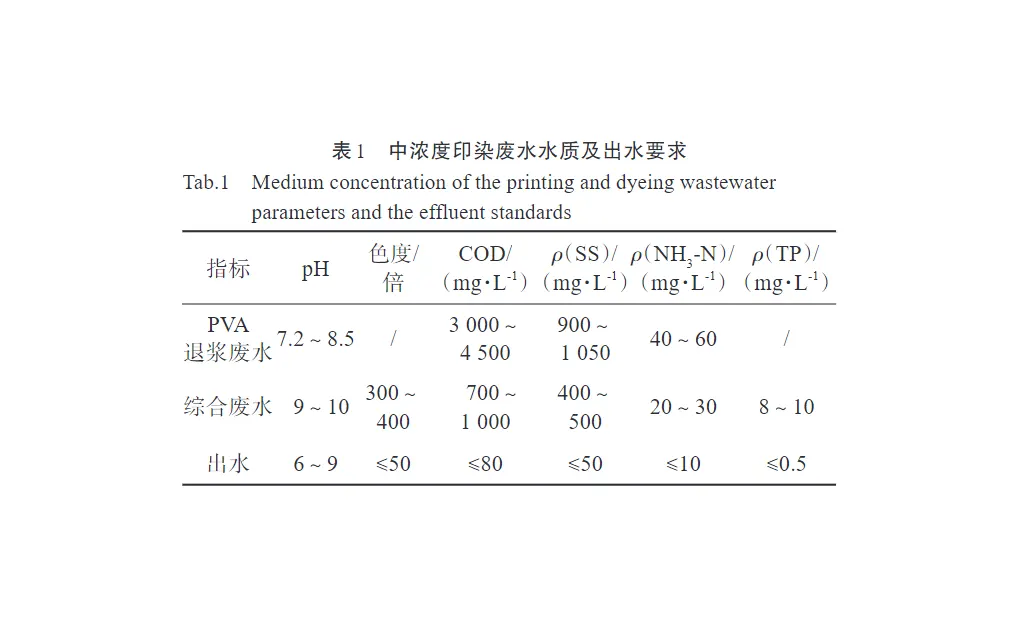

纺织印染行业是公认的废水污染大户,2016年发布的国家环境保护“十三五”科技发展规划纲要中,印染行业被列为“十三五”期间国家重点关注的高污染行业之一。根据第二次全国污染源普查结果,纺织业废水排放量为14.41×108t,化学需氧量(COD)和氨氮的排放总量分别为10.98×104t和0.34×104t,而印染废水排放量占整个纺织业废水排放量的70%以上,因此印染废水污染治理的成效至关重要。山东省是我国纺织印染企业集中分布的东部五省之一,占全国市场份额为33.9%,其行业废水治理是备受关注的研究内容。纺织印染废水治理的工程案例非常多,设计运行较好的案例对于行业水污染防治有重要的参考价值。鉴于此,本文以山东某家用纺织企业废水的治理工程为例,详细分析其工艺流程及特色、构筑物设计要点及运行效果分析,以期为同行业废水治理提供一定的指导和借鉴。1废水特点废水特点山东某印染企业是一家集棉纺、织造、印染及后整理于一体的专业家用纺织品集团公司,主营产品包括毛巾、高档床上用品、布艺装饰品、浴室用品等多种系列家纺装饰产品。纺织印染废水具有排放量较大、有机物含量高、高色度、高盐分、强碱性、可生化性低、温度较高等特点,不同企业由于产品工艺不同,水质差异非常大。该企业日均综合废水产生量4000m3/d,属于有机物浓度中等的废水,其中聚乙烯醇(PVA)退浆废水1000m3/d,含PVA20~30mg/L,水温50~60°C;综合废水COD、NH3-N属于中等,色度和SS较高,可生化性一般。排放出水执行GB4287-2012表2的直接排放标准,废水水质及出水标准见表1。

2处理工艺流程及构筑物参数处理工艺流程及构筑物参数

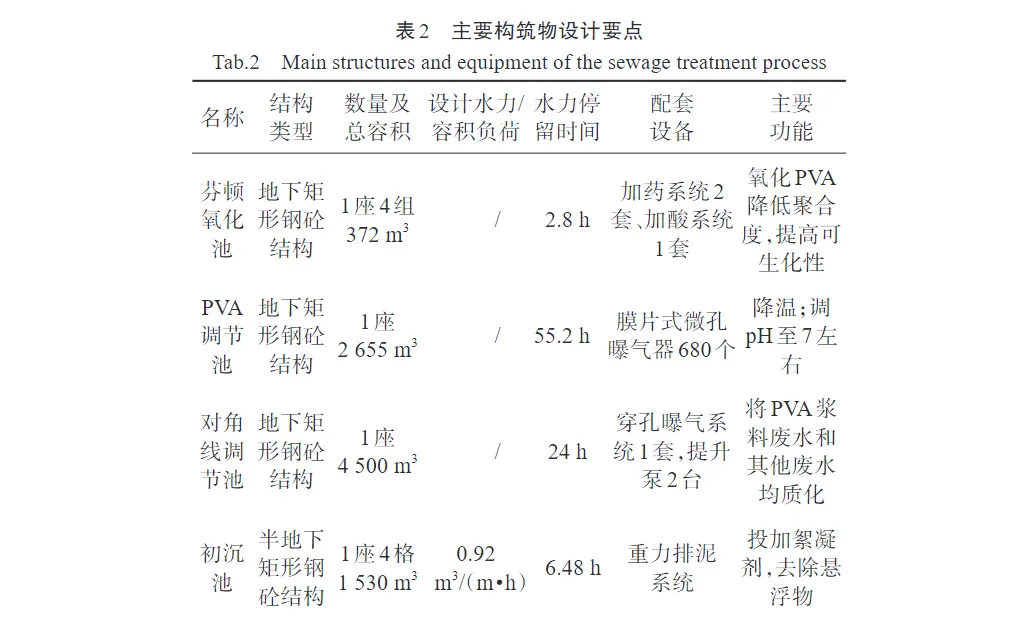

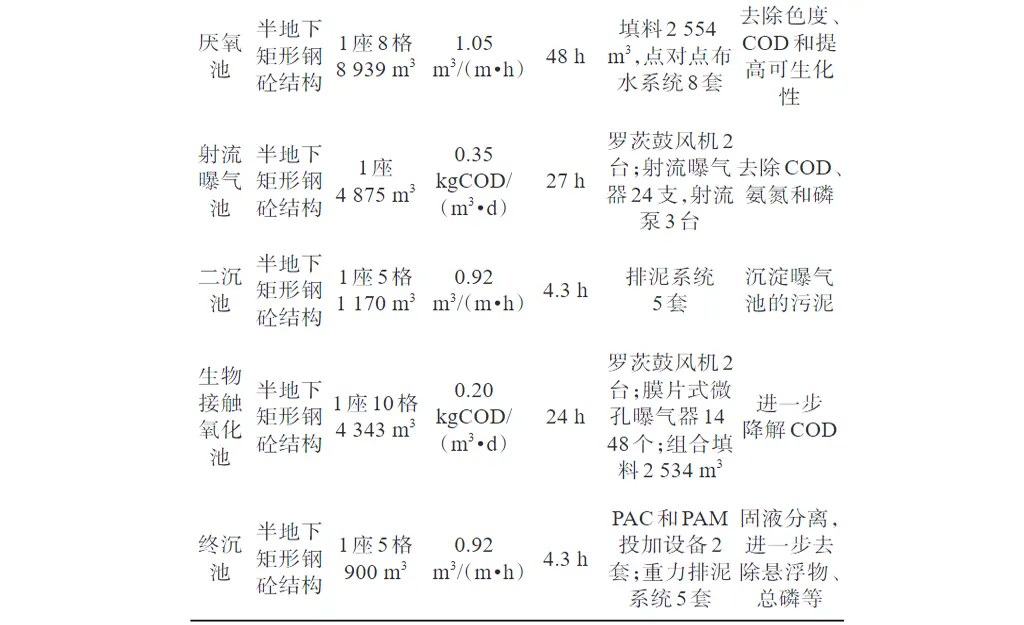

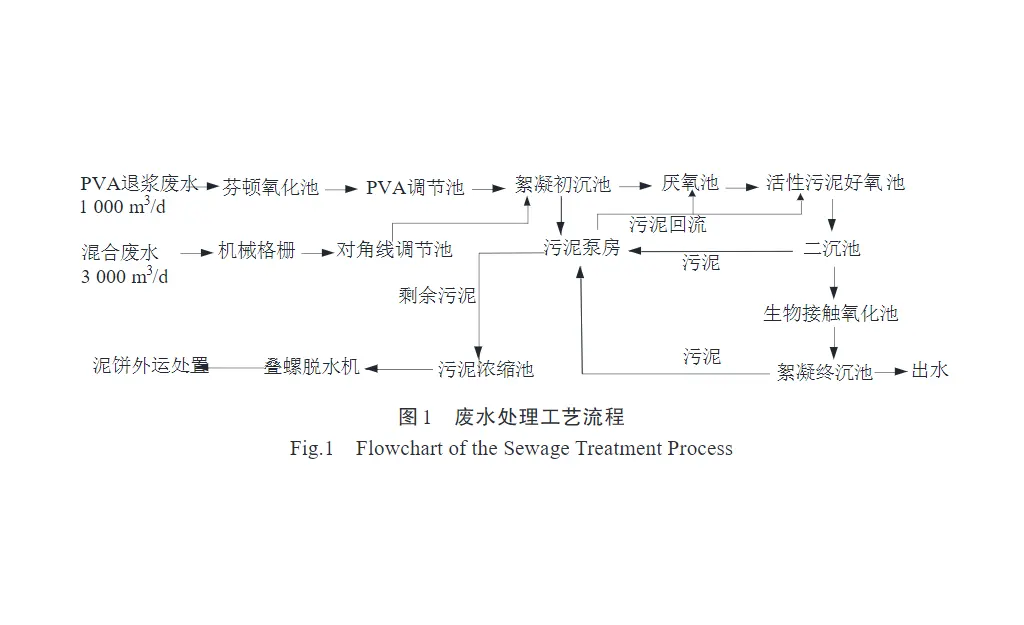

2.1工艺流程工艺流程印染废水色度去除是工艺设计的主要考虑因素,本方案以运行成本低、工艺可靠为主要设计原则,废水采用调节+混凝沉淀+厌氧+泥膜二级好氧工艺进行处理。已有研究表明通用的高级化学强氧化法脱色占地面积较少,但运行成本较高[5-6],好氧工艺对印染废水色度的去除效率不高且动力消耗大,因此该工程废水脱色采用了生物厌氧法,主要是考虑到企业预留的用地不紧张,关键是基于色度去除为设计优先考虑的厌氧反应池参数设计合理可实现低成本脱色,大大减轻后续处理的负荷和难度。具体工艺流程见图1。芬顿氧化池、活性污泥曝气池、生物接触氧化池等主要构建筑物设计参数见表2。

2.2工艺特色工艺特色该工艺主要特色是基于色度去除的生物厌氧技术的应用,并将PVA退浆废水设计了单独芬顿氧化预处理后再与其他废水混合、厌氧之后采用泥膜法二级好氧处理以及终端絮凝沉淀池,整套系统动力消耗较低和化学絮凝剂消耗相对不高,具有低成本优势。

1)PVA浆料废水单独预处理。PVA为带羟基的多元醇,其水溶液具有良好的稳定性,BOD5/COD值小于0.01,属于典型的难生物降解物。本方案将1000m3/d PVA浆料废水单独收集后,方案设计利用芬顿试剂进行强氧化预处理,以降低废水中PVA的聚合度,转变为容易降解的有机化合物。芬顿氧化反应池总容积为372m3,分为4组,水力停留时间HRT为2.8h,设计芬顿氧化pH为5左右,工程调试后改变了原设计操作,实际运行停掉了调酸系统,药剂只投加H2O2,预处理平均COD去除率可达80%左右。

2)厌氧脱色。考虑该废水COD浓度属于中等,为节省建设成本,厌氧池设计为不完全的UASB(没有三相分离器),由池体、填料、点对点布水系统、溢流排水系统和排泥系统五部分组成,共8格,单格尺寸为L×W×H=14.8m×10.8m×7.0m。废水水力停留时间为48h,内置高度2.0m的弹性聚烯烃类、聚酰胺类填料2554m3,安装点对点布水系统8套,每套服务面积2m2,以保证布水均匀性并兼顾经济性。根据HJ471-2020,水解酸化池(厌氧池)容积负荷宜按0.7~1.5kgCOD/(m3•d)设计,本工程厌氧池进水COD540mg/L,实际容积负荷为0.27kgCOD/(m3•d),远远小于规范的推荐值,主要设计理念是优先侧重厌氧池脱色这一功能,其次为降解COD,因此容积负荷设计得较低,水力停留时间较长,实际运行效果良好且稳定,脱色效率高达85%,COD去除率为52%。

3)泥膜法二级好氧处理。废水经厌氧处理后进入二级好氧系统即活性污泥反应池+生物接触氧化池。一级好氧池为活性污泥工艺,污泥浓度4000mg/L,污泥回流比为100%,水力停留时间(HRT)为27h,污泥负荷为0.1kgCOD/(kgMLSS•d),对 比HJ471-2020建 议 的 污 泥 负 荷0.3~0.5kgCOD/(kgMLSS•d),本方案污泥负荷远比推荐值低,处理效果有保证。二级好氧构筑物为生物接触氧化池,共10格,单格尺寸L×B×H=9.8m×7.4m×6.0m,HRT为24h,容积负荷为0.13kgBOD5/(m3填料•d),远低于HJ471建议的污泥负荷0.4~0.8kgBOD5/(m3填料•d),该套处理系统已经正常运行超过7年,效果很好,水质稳定达标。

4)初沉池和终沉池强化絮凝沉淀作用。本方案初沉池和终沉池均设计了投加絮凝剂系统。初沉池投加絮凝剂主要考虑是印染废水中细小悬浮物浓度高,自然沉淀效率较低,投加絮凝剂形成较大矾花,同时改变其密度,改善沉淀条件;初沉池设计表面水力负荷为0.92m3/(m•h),水力停留时间HRT为6.48h。终沉池投加絮凝剂是考虑生物接触氧化池中老化的生物膜比重较轻,颗粒细小,难以自然沉降去除,加入絮凝剂可改善沉淀条件和效果;终沉池设计表面水力负荷为0.92m3/(m•h),水力停留时间为HRT为4.3h。

3运行情况及效果分析运行情况及效果分析

3.1运行情况运行情况本工程已稳定运行7年以上,处理效果良好。由于废水产生的实际情况以及从节能、节材、简化运行角度考虑,实际运行情况与最初设计有些变化,主要包括以下几个方面:

1)改变芬顿氧化为H2O2氧化。工程调试阶段,为找到最佳的投加比例和少投加药剂,多次调整H2O2与FeS04投加比例,当停掉加酸和FeSO4只投加H2O2,芬顿氧化出水COD去除率有所降低,但降低幅度较小,为8%~12%左右,考虑系统运行的经济性,以及芬顿氧化只作为提高可生化性的预处理工序,后续的运行氧化池只投加了H2O2,温度较低的季节(秋末到翌年的初春)H2O2投加量为高温季节(春末到秋初)投加量的1.5~2倍,日均H2O2投加量约3t/d。

2)废水COD浓度低于设计值,运行中停用了厌氧池污泥回流装置。设计及工程建设时设置了厌氧池的污泥回流系统,调试稳定后发现进水COD仅为设计值的70%左右,通过观察污泥回流比的影响,发现省略污泥回流对厌氧池的脱色效果影响不大,这样不仅节省动力消耗,也减少设备维护工作和费用。

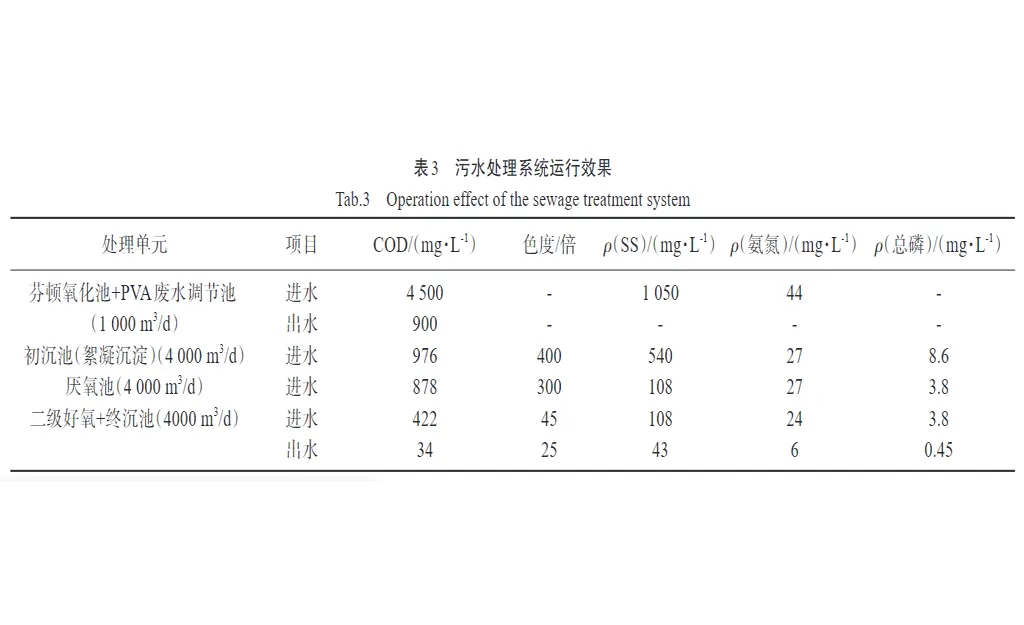

3)运行中停用了冷却塔。方案设计时考虑混合废水温度较高,特别是夏季,不利生化处理,调节池末端设计了冷却塔,以达到降温的目的。运行中发现调节池水力停留时间较长,自然降温后不影响整个系统的运行效率,故停用了3台冷却塔的运行,节省了动力消耗。3.2运行效果分析运行效果分析该污水工程已经运行7年以上,2019年系统出水主要指标见表3。

由表3可知,综合废水处理总去除率COD为96.5%、色度为93.8%、SS为88.9%、氨氮为86.4%、总磷为94.8%。整套系统运行效果良好,特别是厌氧池对于色度的去除率达到85%,对于色度的达标排放起到了决定性的作用,而厌氧脱色能耗极低,且不消耗化学药剂,是值得推广的绿色技术。

4工程建设投资及运行成本工程建设投资及运行成本工程2013年建成投产,建设总投资为1380万元,其中土建部分投资为900万元,工艺设备及安装工程投资为480万元。废水处理成本:电费为0.40元/m3;人员以4人计,工资以2600元/(人·月)计,人员工资为0.09元/m3;药剂费包括氧化池过氧化氢、初沉池、终沉池投加絮凝剂和污泥处理调理药剂总计为1.8元/m3;总处理成本为2.3元/m3废水。

5结 论结 论针对含PVA的中浓度印染废水特点,采用分质预处理再混合处理模式,含PVA的退浆废水采用“强氧化预处理+曝气调节降温”处理;综合废水采用“调节池-絮凝初沉池-厌氧-泥膜法二级好氧-絮凝沉淀”的工艺流程,厌氧池强化脱色功能,设计HRT48h,脱色高效节能,降低了好氧处理负荷,二级好氧工艺设计了较低的容积负荷和污泥负荷,实际运行中简化了PVA废水氧化药剂投加、停用了厌氧池污泥回流和冷却塔,整套系统运行稳定,出水水质满足GB4287-2012表2直接排放标准及企业的具体要求。废水处理成本为2.3元/m3。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses