1 问题的提出根据目前的生产现状进行分析,主要表现如下几个问题。

(1)高浓度的渣浆对压滤机和滤布又提出更高的要求,过高浓度的渣浆容易造成进料孔和滤布阻塞,透水性能下降,造成滤饼难以形成或滤饼含水量过高,从而造成滤饼发黏,能以卸料,滤板密封面不易清理,滤板间漏料,整体性能严重下降,压滤系统设备故障频频发生,直接影响到了设备的正常运行,并对环境也造成了污染。

(2)压滤机刺料漏水现象较频繁,每次进料都有刺料现象。(3)环境卫生差,渣场有400 MM的稀渣浆,导致无法进行转运。

(4)因稀渣较多,所以只能二次晾晒完后进行二次转运。

(5)渣场稀渣较多,液下泵24 h运转,电费高昂。

(6)压滤岗位采用DN300的管道运送渣浆水,经常堵塞,清洗费用高。

(7)渣浆进料压力5.5 Kgf/cm2~6 Kgf/cm2,导致刺料严重。(8)空压气管道经常堵塞,无法对滤饼进行水份吹除,滤饼含水高。

(9)电石渣在转运过程中污染路面。

2 解决问题的措施

(1)应调整工艺参数,进料压力调为3.5 Kgf/cm2~4 Kgf/cm2。

(2)疏通空压气管道,对滤饼水份进行正常吹除,通常吹扫10分钟,有效降低滤饼含水量。

(3)清洗滤板密封面,疏通淲板暗流孔,使压滤机再无刺料和漏水现象。

(4)制作压滤周边渣浆水接水槽,代替原有的渣浆水暗流管。

(5)加强管理,装置管理人员进行跟班指导,规范操作流程。

(6)加强对压滤机的检修保养,使设备处于良好运行状态。

(7)对外协劳务人员进行安全生产知识培训,对外协单位与压滤岗位职责进行了明确。

3 避免设备故障,制定操作管理细则

(1)滤板数量符合规定,禁止在少板下工作。

(2)滤板安装要求平整,密封面接触良好防止漏料。

(3)滤布无损坏,安装要求平整,滤布孔与滤板孔绝对同心。

(4)各油路保持畅通,无漏点。

(5)油站压力不得超过20 MPa。

(6)滤板在移动时,不得碰撞,摔打,施力应均衡,防止碰坏手把和损坏密封面。

(7)滤饼卸完后要保持孔道畅通,不允许残渣贴在密封面或进料孔内。

(8)压力表定期校正,保持灵敏好用。

(9)每班检查油站油量是否在规定范围内。

(10)每天打扫设备卫生,保持压滤机干净整洁。

(11)配电箱保持干燥,压滤机必须有接地线,防止短路,漏点。

(12)滤板与大梁垂直整齐,不得一边一边偏前一边偏后,否则不允许启动压紧动作,油缸内空气必须排干净。

(13)压滤机大梁必须保持干净,无过多渣浆堆积,以防造成大梁损坏。

(14)压滤机在压紧或松开时必须有人看守作业,防止设备损坏或危及人生安全。

4 压滤机工作原理及过滤洗涤流程

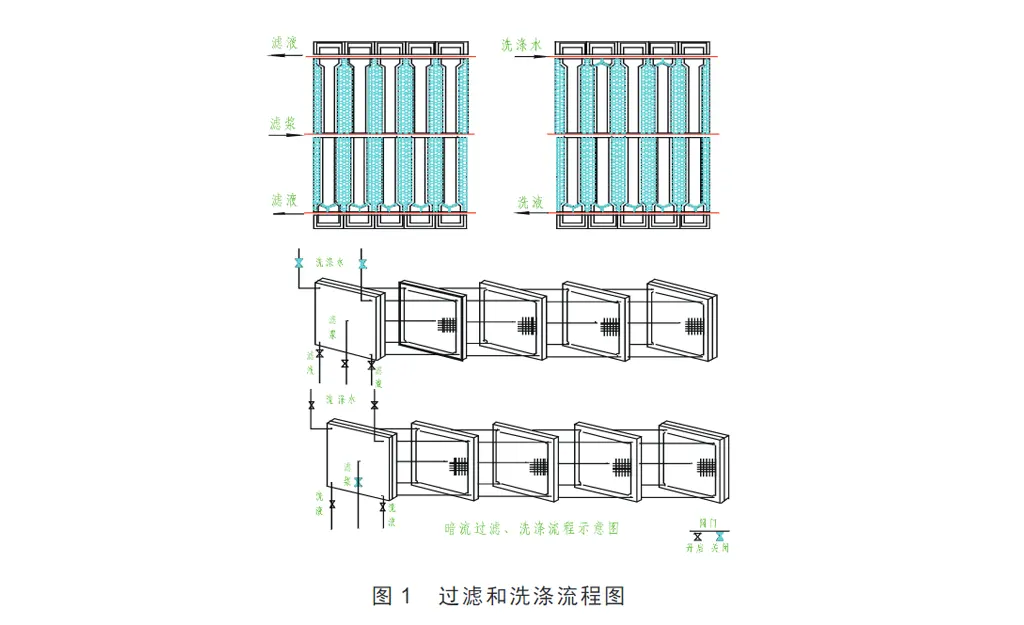

板框式压滤机是有一块滤板和一块中空的滤框组成为一套板框,滤布固定在滤板上,滤板、滤框两侧各有把手支托在横梁上,由压紧装置向前推动压紧板、滤板、滤框,滤板、滤框之间夹有滤布,压紧装置压紧后把滤板、滤框和滤布起密封作用,由供料泵把悬浮液压入各滤室,悬浮液进入各滤室后滤液通过滤布沿滤板沟槽流到滤板出液通道液体排出,滤渣由滤布的隔断作用截留各个滤室、直至充满滤室。过滤完毕后,用户可根据物料的需要通过洗液通道进洗涤水洗涤滤饼,洗涤后通入压缩空气除去剩余的洗涤水,可进一步吹干滤饼。洗涤后打开压紧装置后移压紧板,逐步拉开每块滤板卸除滤饼,清洗滤布后重新压紧进行二次过滤。

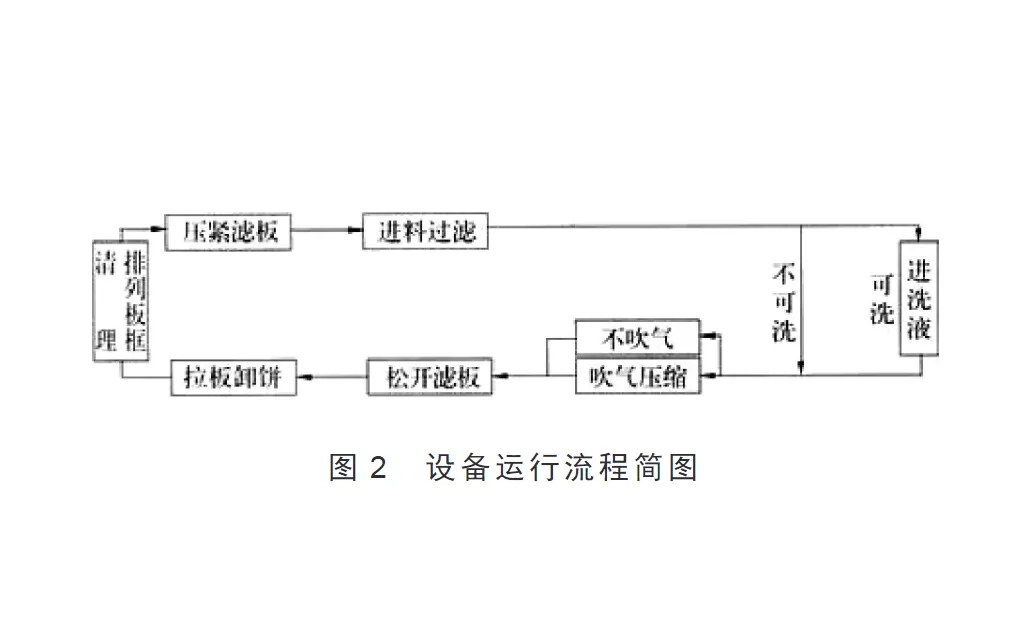

5 设备运行流程简图

6 改造后产生的经济效益

(1)经对改造整改后,再没有发生稀渣转运费,每车稀渣转运费为98元,每天转运20车,每月转运费为5.88万元,一年共节省费用为70.56万元,在拉稀渣的基础上年又节约59.31万元。

(2)核减岗位定员,减少外协劳务费每月8157元,年9.7884万元;装置减少合同工月工资为8720元,年为10.4640万元,共计为20.2524万元。

(3)核减外协冬季补贴费用为3.78万元/年。

(4)减少管道清洗费用,每年清洗4次。每次两个台班,台班费用为5000元,共计4万元。

(5)压滤机滴油器的改造,降低材料费11万元。

(6)每年节约生产成本168.9万元。7 结语通过我们的不断改进,树脂分公司的电石渣压滤系统将会得到完善,将来电石渣脱硫项目的投运,将会大大减轻现有压滤系统的负荷,缓解压滤设备的负担,使得设备的保养与维护更加充分,相信不久的将来压滤系统就会摆脱负累进入良性循环。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机