引言

随着机械化采煤程度的提高以及煤炭资源开采条件的 恶 化,原 煤 逐 渐 向 着“细、泥、粘”的 方向发展,给选煤厂煤泥水处理造成很大的困难,尤其是细粒煤的脱水问题。目前选煤行业普遍应用的细粒煤脱水设备有厢式压滤机、加压过滤机、沉降过滤式离心机等。厢式压滤机具有单位能耗低的优点,但是其处理能力低、产品水分高;加压过滤机具有处理量大、产品水分低的优点,但是能耗高、检修量大;沉降式过滤机处理后的滤液不澄清,不能作为最终的脱水设备。这些脱水设备各具特色,但也均有其局限性。立式板框压滤机就是基于上述设备的不足而研发的一种新型细粒物料脱水设备。现有的立式板框压滤机主要用于冶金、化 工、食品、制药、环保等领域,它具有脱水效率高、产品水分低、处理量大、滤液澄清的优点。为研究立式板框压滤机对细粒煤的脱水效果,对厢式压滤机与立式板框压滤机工作原理、结构和工作过程及过滤脱水过程进行了分析,并对二者在梁北选煤厂实际生产中的精煤脱水效果进行了对比,以为立式板框压滤机在细粒煤脱水中的应用提供参考。

1工作原理厢式压滤机和立式压滤机工作原理大致相同,均是通过入料泵将待脱水煤泥水压入到由两块相邻滤板和滤布形成的密闭滤室内,利用滤布两侧的压力差,使滤液透过滤布通过泄水孔排出,而滤饼则被截留在滤室内,以此来脱除煤泥的水分。为了进一步降低压滤煤泥的水分,压滤机还设置了膈膜挤压脱水、风干脱水的辅助脱水环节。整个过滤脱水过程可分为进料过滤脱水、膈膜挤压脱水、风干脱水三个阶段:(1)进料过 滤 脱 水 阶 段。该阶段通过入料泵将煤泥水泵入密闭滤室内,由煤泥泵的扬程提供滤布两侧的压力差,并以此为动力实现滤液的过滤。随着滤饼的增厚,过滤阻力不断增大,滤布两侧的压力差不断降低,当入料泵产生的压力和滤饼的过滤阻力平衡时,停止进料;此时滤饼内煤泥颗粒相互支撑,形成了相对稳定的毛细管,毛细管中仍然存在水分,但此时滤饼不再受到挤压,进料过滤过程结束。(2)膈膜挤 压 脱 水 阶 段。该阶段是利用膈膜产生的二维变向剪切压力来完成过滤脱水。本阶段是通过改变煤泥颗粒间的空间结构,脱除煤泥颗粒间的毛细水。该过程是借助弹性隔膜在滤板侧的变形产生二维变向剪切压力,进而挤压毛细管使毛细管变细,进一步脱除滤饼中的水分。(3)风干脱 水 阶 段。本阶段是采用高压强空气流穿过滤饼颗粒间形成的毛细管,置换出颗粒间的毛细水,从而完成风干脱水过程。

2结构与工作过程

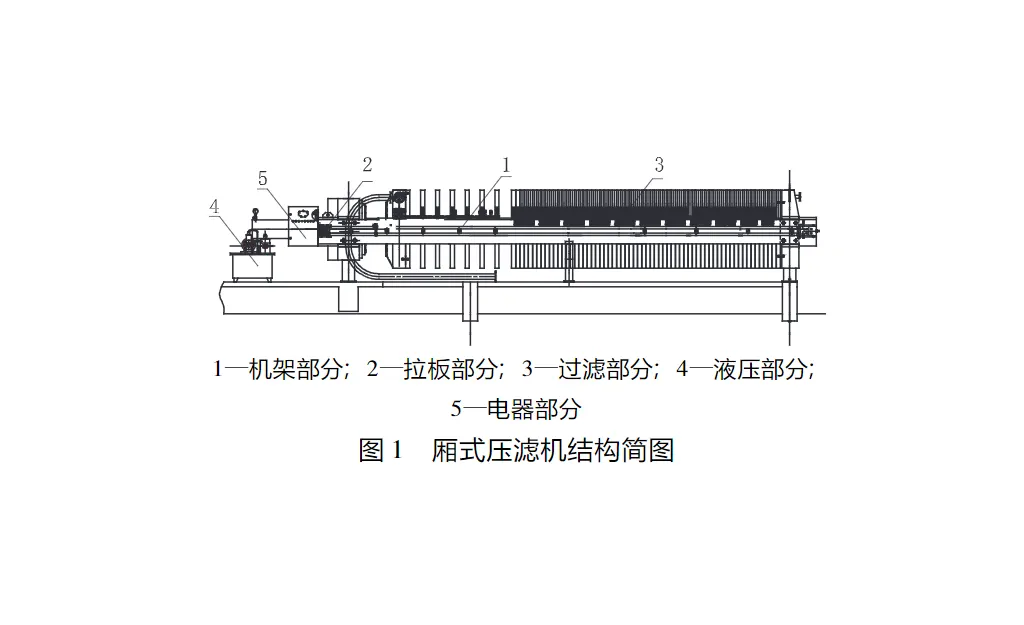

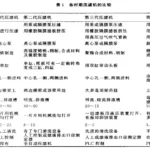

2.1厢式压滤机厢式压滤机主要由机架部分、拉板部分、过滤部分、液压部分、电器部分组成,如图1所示。

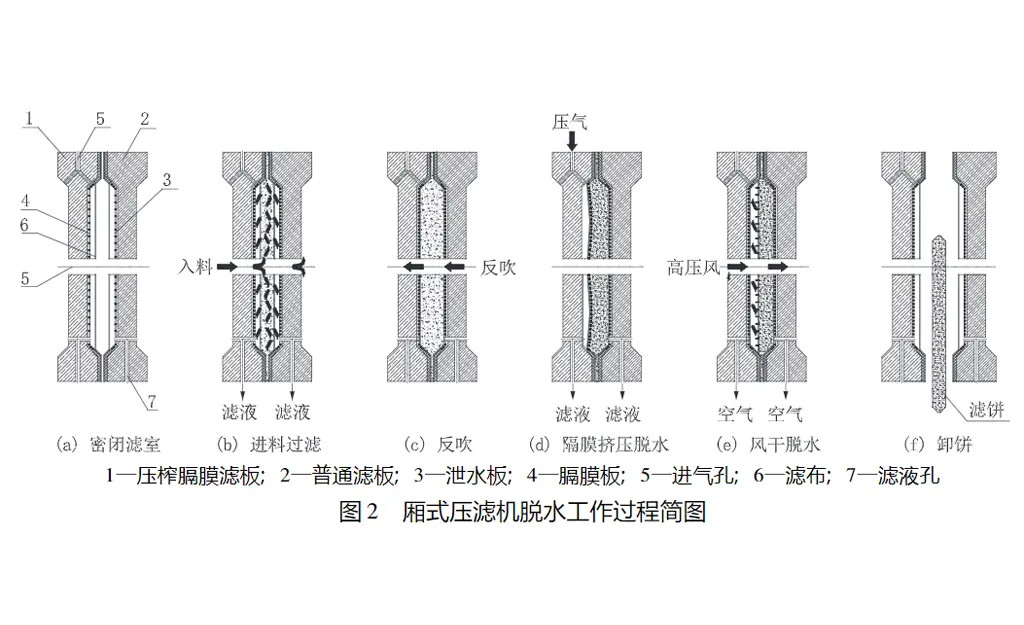

厢式压滤机工作过程可分为进料过滤、反吹、膈膜挤压脱水、风干脱水、卸饼几个过程。

(1)煤泥水由入料泵通过中心孔给入并排的滤板和滤布组成的密闭滤室空间(图2(a) ) ,并利用滤布两侧的压力差进行脱水,直至整个进料过滤过程结束,如图2(b)所示。

(2)通过给料管反向吹入空气,排 出 滞 留 在中心孔中的煤泥水,如图2(c)所示。

(3)通过滤板上的进气孔通入压缩空气,使滤板上的膈膜变形,利用其产生的剪切力破坏煤泥颗粒形成的支架结构,挤压出毛细管中的水,并为下一步风干脱水准备条件,如图2(d)所示。

(4)通过给料管通入高压压缩空气,使 高 压气体通过滤饼、滤布和滤液孔排出。通过高压风的风干作用进一步降低滤饼中的水分,如 图2(e)所示。

(5)当风干 过 程 完 成 后,两个相邻的滤板分开,压滤好的滤饼靠自身的重力作用脱离滤布形成最终产品,如图2(f)所示。

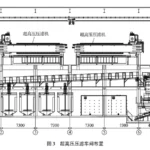

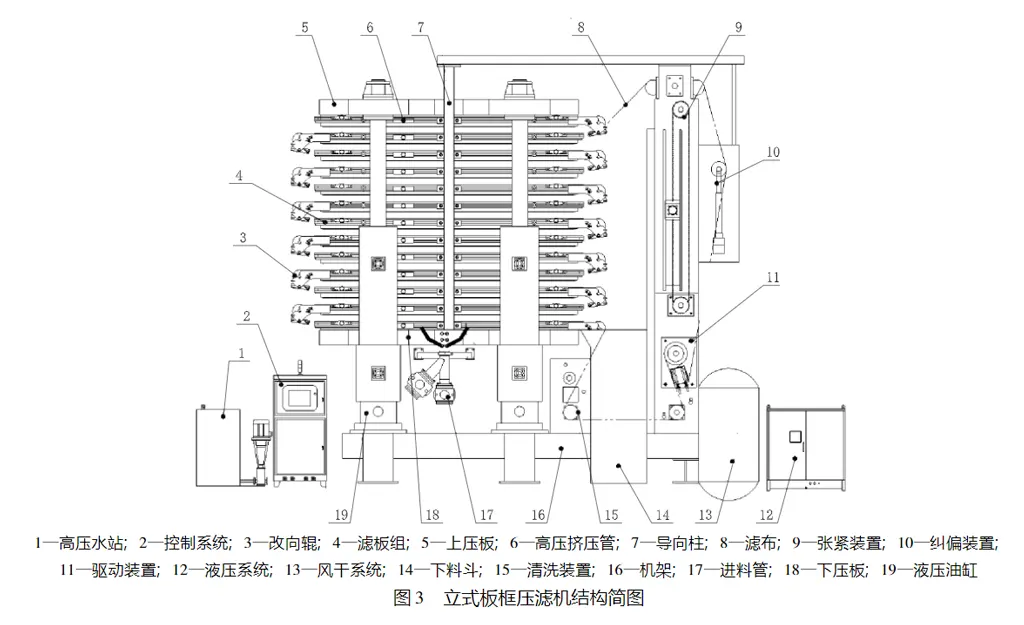

2.2立式板框压滤机立式板框压滤机主要由压滤机主体、高压循环水站、高压风站、液压系统、自动控制系统、自动纠偏装置、滤布清洗系统等组成,如图3所示。

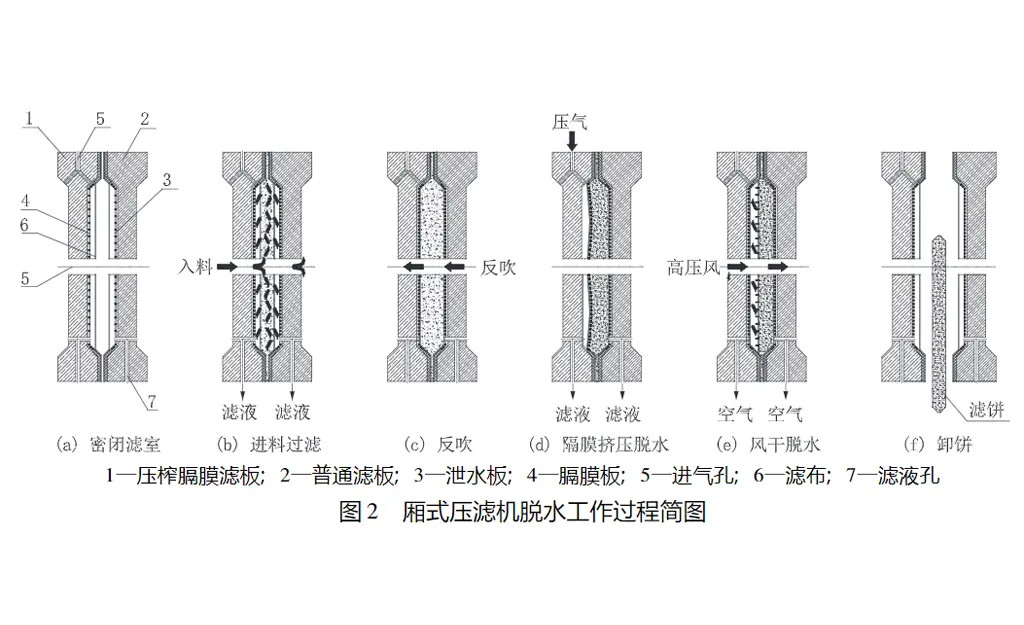

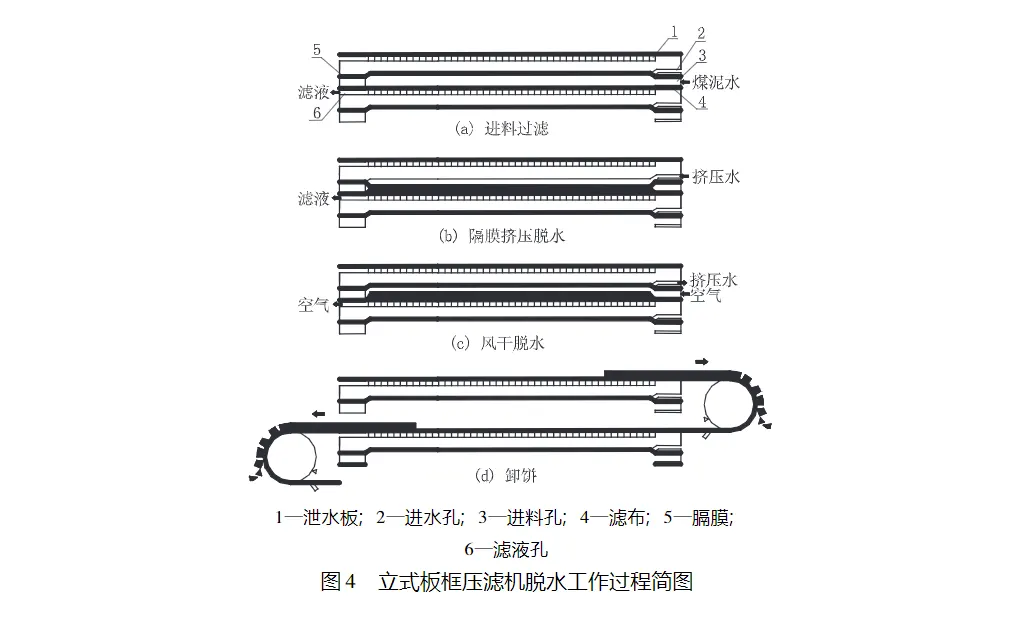

式板框压滤机与厢式压滤机最大的不同在于滤板的安装方式,立式板框压滤机的滤板是水平布置的,而厢式压滤机的滤板则是垂直布置。虽滤板的安装方式不同,但其工作过程基本相同。立式板框压滤机的工作过程(图4)如下[3]:

(1)首先是叠层的滤板重叠压紧,由 下 滤 板上侧面和上滤板下侧膈膜形成密闭滤室,入料泵将煤泥水由膈膜板两侧的入料口,给入到密闭滤室内,并利用滤布两侧的压力差进行脱水,直至整个进料过滤过程结束,如图4(a)所示。

(2)进料过 滤 结 束 后,泵送挤压水通过膈膜板上的入水孔给入到膈膜上腔,使膈膜向滤饼侧压缩,通过膈膜的挤压作用将滤饼中的毛细水挤压排出,如图4(b)所示。

(3)通过膈膜板一侧进料孔再次通入高压空气,让气体充满整个过滤腔,使膈膜形变恢复,将膈膜上的挤压水排出过滤机,并通过滤饼的气流携带出毛细水分,使滤饼的水分进一步降低,如图4(c)所示。

(4)当脱水过程完成后,板 框 组 件 打 开,驱动机构带动滤布运行,滤饼随滤布从压滤机两边卸出,如图4(d)所示。

3过滤脱水过程分析综上可知,厢式压滤机和立式板框压滤机的工作机理基 本 相 同,固液分离过程均是经历进料过滤、膈膜挤压脱水和风干脱水三个阶段。但是,由于立式板框压滤机的结构有所改变,因此其过滤效果发生了根本性改变。

3.1进料过滤过程分析

3.1.1厢式压滤机进料过滤过程

(1)对图5前半段某点做切线a,对曲线后半段做切线b,可以得出切线a的斜率明显比切线b的斜率大,这说明进料过程前期过滤速度快而后期过滤速度慢。(2)对进料20min和进料10min时的进料量进行分析可以得出,进料结束时的进料量为5000kg,而 进 料 到10min时 进 料 量 就 达 到 了4250kg,已达到全部进料量的85%。由 此 分 析,10min前入料泵做功主要用于脱水,而 后10min入料泵做功主要用于克服滤布和滤饼造成的过滤阻力。如果厢式压滤机省去后半部分,就会产生物料不满、产品水分高的问题。也就是说如果能解决这个问题,就能提高压滤机的工作效率。

3.1.2立式板框压滤机进料过滤过程基于厢式压滤机在进料过程中的不足,立式板框压滤机采取了增大滤室和扩大膈膜弹性变形及自由度的设计理念。立式板框压滤机的滤板采用了以316L不锈钢为骨架,以复合材料PP为衬板的结构,增加了滤板的强度,从而为扩大滤室、增大工作压力提供了前提。此外,立式板框压滤机的膈膜材质采用了改性橡胶,这样可以为膈膜提供更大的自由度。由于增大了膈膜的自由度,那么在进料过滤阶段就可以缩短进料的时间,不必在达到给料压力与过滤阻力平衡时再停止进料,只需过滤阻力达到一定程度即可停止入料,进料未满造成的高水分可通过大自由度隔膜的挤压作用排出,这样既能提高工作效率,又降低了能量消耗。此外,由于滤室的增大,也保证了单个循环的处理量。

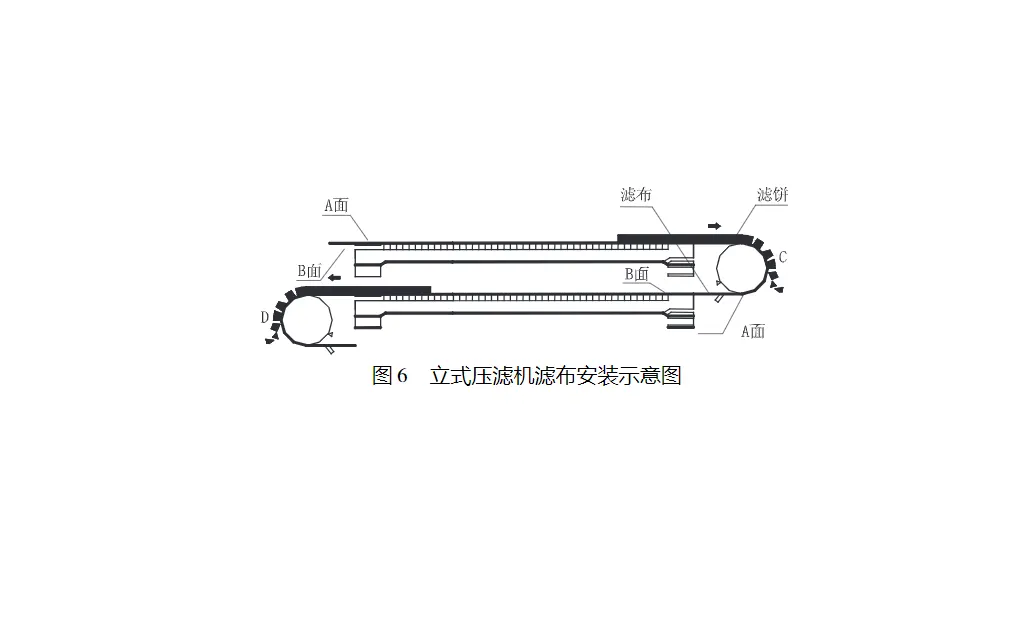

3.2滤布的自清洗设计压滤机的滤液都是通过滤布排出的,滤布的过滤阻力是决定其脱水效果的一个因素。在过滤过程中,滤布上会粘附一层粘细物料,这部分物料会增加滤布的过滤阻力,这是压滤机在使用中脱水效果越来越差的原因。基于这个原因,立式压滤机的滤布采用了循环往复式定位设计,可以正反面同时利用。立式压滤机滤布布置情况如图6所示。

由图6可以看出,当压滤第一板时A面为正面,B面为反面,当再次压滤,滤布由C点运动到D点,定位走一个滤板加辊筒的长度时,B面为正面、A面为反面。此时进料过滤,滤液促使A面上粘附的细颗粒随着滤液排出,滤布得到自清洗。这种设计可保证滤布在整个工作过程中始终保持较低的过滤阻力状态,从而有利于提高脱水效率。

3.3煤泥的粒度分布由图2(a)可知,厢式压滤机的滤室是垂直的,因此其滤饼内部的粒度分布是均匀的。也就是说,其中的细颗粒和粗颗粒接触滤布的几率是相同的,那么细颗粒接触滤布的几率就与其所占比例成线性关系,当细颗粒粘附在滤布上时,就增加了滤布的过滤阻力,增加了脱水难度。由图3可知,立式板框压滤机的滤室是水平的,由于重力的作用,会形成粗颗粒在下而细颗粒在上的分布特点,粗颗粒会首先形成骨架结构,将细颗粒截留其上,这就降低了细颗粒物料接触滤布的几率,从而大大降低了过滤比阻,提高了脱水效率。

3.4风干过程分析由图2(e)可知,在厢式压滤机的风干阶段,高压气体通过中心入料孔给入,由泄水孔排出。由风的走向可以得出,大部分高压风只吹到了滤布的表面,而不能有效吹入滤饼内部,因而不能完全起到气排水的作用。然而,立式板框压滤机的高压风首先占据滤饼上方 膈 膜 变 形 的 空 间,然后再透过整个滤饼。这就使得高压气体从滤饼的上侧吹到滤饼的下侧,完成整个气 排 水 的 过 程。因 此,立式板框压滤机气排水的作 用 更 强,脱 水 效 率 更 高,产 品 水 分 更低。

3.5立式板框压滤机的优点通过以上分析,可以得出立式板框压滤机在细粒物料脱水方面的优势:(1)立式板框压滤机的扩大滤室和增大膈膜的设计,提高了处理量,节约了能耗,降低了物料的水分。(2)立式压滤机滤布的走动式定位设计,起到了自清洗滤布的作用,降低了滤布的过滤阻力,提高了过滤机的脱水效率。(3)滤板水平布置可使物料形成下粗上细的粒度分布,降低了细粒物料堵塞滤布的概率,有利于滤饼的脱除,有利于提高脱水效率。(4)滤板水平布置可为风干脱水创造良好的条件,提高风干脱水的效果。

4立式板框压滤机应用效果

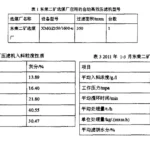

梁北选煤厂是隶属于河南省神火集团煤电股份有限责任公司的一座矿井型选煤厂,设 计 能 力 为0.9Mt/a。选煤厂采用脱泥有压给料三产品重介旋流器分选+粗 煤 泥TBS回 收+煤 泥 浮 选+浮 选 精煤加压过滤机回收+尾煤压滤机回收的联合流程。选煤厂入选原煤的突出特点是粒度特别细,原煤中<0.5mm粒级原生煤泥的含量为40.37%,再加上次生煤泥 量,煤泥含量达到了50%以 上。由 于 煤泥含量大,导致选煤厂的生产工艺不稳定、精煤水分偏高、脱水成本高等诸多问题,因而严重困扰了选煤厂正常生产。为了解决 此 问 题,梁北选煤厂在浮选精煤脱水环节引进了1台HVPF-120立式板框压滤机。立式板框 压 滤 机 安 装 完 毕,经调试后投入正常生产。生产实践表明,该立式板框压滤机在梁北选煤厂应用效果良好。新引入的HVPF-120立式板框压滤机与入选相同煤质的泉店选煤厂浮选精煤脱水用250/1600-U厢式压滤机的技术指标对照表。与厢式压滤机相比,立式板框压滤机具有产品水分低、处理能力大、产品状态松散的优点,由其处理后的浮选精煤水分一般可稳定在16%左右(最低可达14.78%) ,处理能力可以达到0.4t/(m2·h)。

5结语通过对厢式压滤机和立式板框压滤机工作原理、结构与工作过程、过滤脱水过程进行对比分析,得出了立式板框压滤机在细粒物料脱水方面的优势:扩大滤室和增大膈膜设计,提高了处理量,节约了能耗,降低了物料 的 水 分;滤布走动式定位设计,起到了自清洗滤布的作用,降低了滤布的过滤阻力,提高了脱水效率;滤板水平布置降低了滤布堵塞概率,有利于滤饼脱除与脱水效率的提高,并提高了风干脱水效果。梁北选煤厂的生产实践表明,立式板框压滤机各项指标均能达到设计要求,由其处理后的浮选精煤水分一般可稳定在16%左右(最低可达14.78%) ,处 理 能 力 可 达0.4t/(m2·h)。可见,立式板框压滤机在细粒煤的脱水方面具有很好的适应性。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机