引言

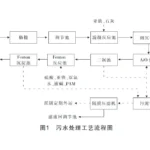

河南神马氯碱化工股份有限公司(以 下 简 称“神马氯 碱 股 份”)近几年通过改进生产工艺及设备,在氯碱生产中逐步形成了自己独特的生产模式:盐水实现全卤制碱工艺,采用凯膜过滤技术生产一次盐水,三塔串联精制二次精盐水,高密度复极式离子膜电解槽生产烧碱,二级填料、一级泡罩三塔工艺干燥氯气,二合一石墨合成炉和夹套合成炉配套使用生产氯 化 氢。在改进工艺技术和生产设备的同时,神马氯碱股份积极实施节能减排措施,回收利用泵类机封水、盐泥压滤水、树脂塔再生废水等,实现了废水零排放;利用电解淡盐水、合成炉热水取代蒸汽预热卤水、二次盐水,合成炉热水供溴化锂机组使用等,在节能降耗方面取得了显著成效。

1废水回收利用措施

1.1泵机封水回收措施针对氯碱生产各工序的泵所处的位置和泵集中情况,对泵机封水采用了不同的回收利用措施。盐水工序的泵机封水用软管引至明沟,流入废水回收地池,送淡盐水罐,回盐矿溶采卤水。电解工序各类泵所处位置集中,在泵集中的地方设置机封水回收地池。把 开 有 预 留 口 的DN50PVC管放在地 池 中,PVC管分布到每个泵,与 泵 相连的机封水输出软管插入PVC管预留口。泵 机 封水通过软管、PVC管汇入机封水回收地池,由 泵 打至高位槽,机封水从高位槽自流分配给各泵。这样,电解工序的泵机封水得到了循环使用,减少了废水排放量。氯氢处理工序和氯化氢分厂紧邻冷却塔集水池,泵机封水用软管通过明沟流入冷却塔集水池,作为循环水回收利用。

1.2盐泥压滤机水回收利用措施盐泥压滤原生产工艺是把压滤水送至淡盐水罐,回盐矿溶采卤水。为合理利用资源,节约生产成本,改进了盐泥压滤外排工艺,把压滤水打入卤水罐作为卤水使用。浮上澄清桶和中间槽排入盐泥池的盐泥主要含盐泥杂质和粗盐水,盐泥在输送至板框压滤机挤压过程中未填加水和其他成分,只在压滤卸料、冲洗滤布时,使用少部分水清洗滤布,压滤后压滤水中NaCl质量浓度约300g/L(盐矿送来的卤水中NaCl质量浓度在305~310g/L) ,可作为卤水使用。改进后,每天可回收400m3左右的压滤水。1.3树脂塔再生水回收利用措施根据树脂塔再生水的不同性质采用了不同的回收利用措施。树脂塔再生时第1步水洗、第2部反洗使用的纯水经过滤、沉淀后,直接打入淡盐水罐;第3步酸洗、第4部水洗的废水呈酸性,第5步 碱洗、第7步水洗、第8步盐水置换的废水呈碱性,把酸性、碱性废水收集到1个废液贮槽,调节其pH值后,送淡盐水罐。回收的淡盐水、盐水工序泵机封水、树脂塔再生废水回盐矿溶采卤水,其成分与卤水相同,符合溶采卤水回注盐矿水质的要求,回注盐矿不会引起盐矿卤水化学成分变化。

2节能措施

2.1淡盐水、合成炉热水预热卤水在全卤制碱工艺中,把蒸汽预热卤水改为淡盐水、合成炉热水预热,由2台板式换热器并联改为3台板式换热器并联。1台板式换热器用于脱氯后的淡盐水预热卤水,另2台板式换热器用于合成炉热水预热卤水。淡盐水与卤水换热后,送淡盐水罐;合成炉热水预热卤水后,回合成炉热水罐。改造后,节约了大量蒸汽,2009年生产1t(折100%)离子膜法碱液消耗蒸汽降至0.3t。来自盐矿的卤水温度为35°C,经淡盐水、热水预热后,温度控制在45~50°C(按47°C计算) ,卤水流量160m3/h,卤水35°C的比热容为3.900kJ/(kg·°C) ,47°C的 比 热 容 为3.887kJ/(kg·°C) ,0.15MPa低压蒸汽的焓值为2688.158kJ/kg,75°C冷凝水的焓值为313.458kJ/kg。节约 低 压 蒸 汽的理论量计算如下。(1)卤 水 温 度 由35°C升 至47°C所 需 的 热 量为:Q=160×103×(47×3.887-35×3.900)=7390240(kJ/h)。(2)低压蒸汽(0.15MPa)成为冷凝水(75°C)的焓值为:ΔH=2688.158-313.458=2374.7(kJ/kg)=2374700kJ/t。(3)节约蒸汽量:7390240÷2374700≈3.11t/h。1年运行时间按8000h计算,则1年节约蒸汽3.11×8000=24880(t)。

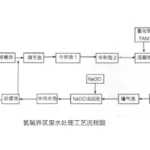

2.2合成炉热水循环利用2008年8月,神马氯碱股份建成了150t/d氯化氢二合一石墨合成炉装置,该合成炉冷却水出口温度为85~90°C,流量≥200m3/h。二合一石墨合成炉与夹套合成炉产生的热水汇入2个热水罐,分别送至盐水工序(预热卤水)、电解工序(预热二次盐水)、溴化 锂 机 组、合成炉循环使用,冬 季 还 有 部分热水用于预热氯氢处理工序的硫酸和氯水以及家属区、厂区取暖。热水换热后再汇入热水罐,实现热水循环利用。

2.2.1预热一次精制盐水节能量增大一次精制盐水预热器的换热面积,把蒸汽预热改为热水预热,一次精制盐水进口温度在45°C,出口控制在60°C,流量160m3/h,一次精制 盐水45°C的比热容为3.887kJ/(kg·°C) ,60°C的比热容为3.867kJ/(kg·°C) ,则一次盐水由45°C升至60°C所需的热量:Q=160×103×(60×3.867-45×3.887)=9136800(kJ/h)。节 约 蒸 汽 量9136800÷2374700≈3.85t/h,则1年 节 约 蒸 汽3.85×8000=30800(t)。

2.2.2供溴化锂机组使用的节能量进1630kW溴化锂机组的热水要求量为179.5m3/h,温度为85~95°C,通过溴化锂机 组 后,温 度为80~90°C,温 差 约 为5°C,则 利 用 热 量4.18×179.5×1000×5=3751550(kJ/h) ,节约蒸汽量3751550÷2374700≈1.58(t/h) ,1年 节 约 蒸 汽1.58×8000=12640(t)。

2.2.3预热氯氢处理工序的硫酸和氯水在氯氢处理工序,氯水由氯气洗涤塔排至电解工序脱氯塔(为保持其液位并防止盐类聚积)、硫酸从氯气泡罩干燥塔到填料塔干燥塔再到废酸罐的管道均须伴热。二合一石墨合成炉装置正常运行后,把蒸汽伴热全部改为热水伴热,节约了蒸汽用量。

3结语近几年,河南省平顶山市叶县优质盐田的开发为神马氯碱股份氯碱生产的发展提供了优越的条件。根据所处的优越地理位置,优化生产工艺,不但实现了全卤制碱,而且在节能降耗中也取得了很大的成效,仅淡盐水、合成炉热水取代蒸汽预热卤水、二次盐水以及合成炉热水供溴化锂机组使用,每年就节约蒸汽约68320t。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机