引言

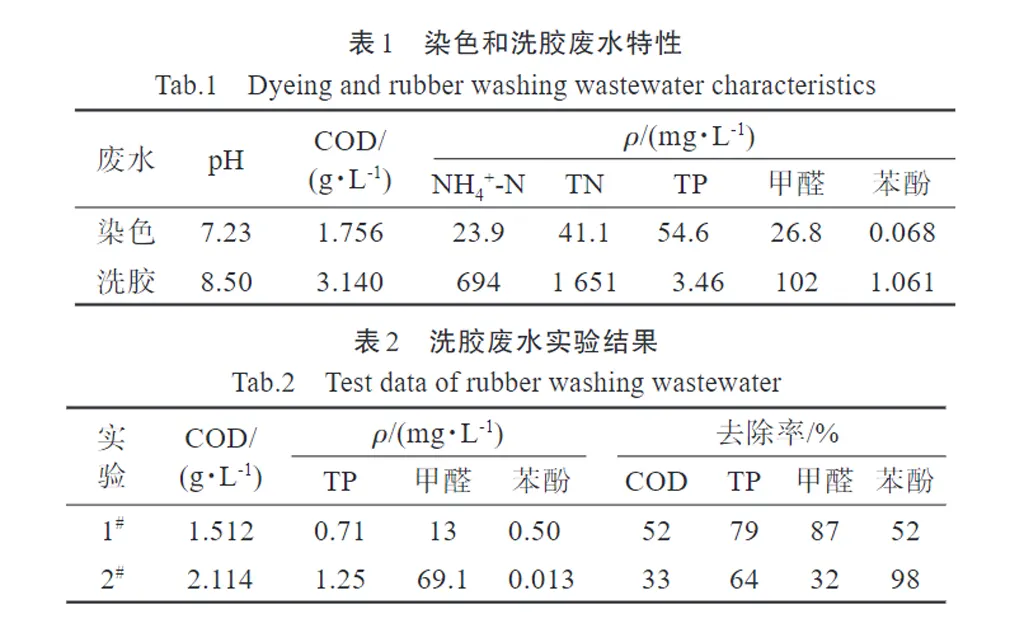

某环保型装饰企业以生产木门、地板、胶合板为主,根据“三同时”的原则,配套建设了1座处理规模为300t/d的污水处理站,废水经处理后纳入当地污水处理厂。近年来,随着国家环保政策的不断更新加之进水量的增加,企业废水站现状处理工艺设施已不能满足日益严格的排放标准要求,因此该企业对其废水站进行了提标改造设计。1现有废水处理概况现有废水处理概况该公司产生的废水主要包括工艺废水、车间地面冲洗水、生活污水。现有处理工艺为染色水反应池+板框压滤机+生活污水调节池+曝气池+斜管沉淀池+浅层气浮池。目前项目污水站运行情况不理想,进水水量的增加,使原有的生化系统停留时间变短,曝气池内水体颜色为黑色,初步判断为处于严重厌氧,加之进水水质中含有甲醛和苯酚,不利于微生物生长,故生化系统去除率较差。生化后二沉池原设计设置为斜管沉淀池,斜管沉淀池一般不适用于生化二沉池,生化污泥的黏性使得生化污泥易于堵塞斜管,造成斜管沉淀效果变差。由于斜管沉淀池跑泥严重,因此后续的浅层气浮池负荷过高,超过了原设计的浅层气浮处理能力,加药浅层气浮达不到效果,浅层气浮出水SS含量超标,后续机械过滤器由于进水负荷过高,导致出水不能稳定达标。企业现状实际处理的废水主要为染色废水、洗胶废水和生活污水。其中染色废水量为120t/d,洗胶废水5t/d,生活污水400t/d。染色和洗胶废水特性如表1所示。

2小 试

2.1小试方法小试方法芬顿试剂能生成强氧化性的羟基自由基,在水溶液中难降解有机物生成有机自由基使之结构破坏,最终氧化分解。H2O2同Fe2+结合的Fenton试剂处理有机废水是一种经典的催化氧化法,适合于处理水中高浓、难降解的有机物质。从理论上采用芬顿氧化法可以将废水中的甲醛、苯酚脱除到很低的水平。为了确定改造工程的工艺,本方案采用芬顿氧化工艺针对本项目中含甲醛、苯酚的洗胶废水进行预处理试验。通过投加不同种类不同剂量的药剂进行了多次试验,比较了几种药剂对废水除甲醛、苯酚的处理效果。

1)实验1。量取洗胶废水500mL于1000mL烧杯中,调节pH为3~4,然后加入不同药剂量的FeSO4、H2O2,曝气2h,回调pH至10,沉淀后取上清液检测。

2)实验2。投加聚合硫酸铁(PFS)、次氯酸钠(NaClO)预处理染色废水。2.2小试结果小试结果1)洗胶废水。FeSO4、H2O2和加入量分别为3、5g/L(1#)和3、10g/L(2#)的2次 实 验 结 果 如 表2所示。

由表1可知,通过投加不同比例的FeSO4和H2O2试剂,对COD的去除能达到50%左右,对甲醛的去除能达到70%左右。总体来看,芬顿氧化法能达到期望的预处理效果。

2)染色废水。PFS、NaClO的投加质量分数分别为0.3%和0.05%时,处理后的COD为720mg/L,去除率约59%。

3处理工艺改造处理工艺改造

3.1改造思路改造思路由企业废水站现状运行情况及改造目标可知,目前急需解决的是废水中甲醛、苯酚含量和COD过高的问题。据此,提出以下改造思路:

1)洗胶废水中增加预处理工艺进行化学除甲醛、苯酚和COD。根据采取的水样分析可知,洗胶废液中的甲醛、苯酚的质量浓度分别高达102、1.061mg/L,影响后续生化处理过程中微生物的生长,继而影响处理效果。拟采用芬顿氧化工艺,增加芬顿氧化釜,在除甲醛、苯酚过程中可同步去除部分COD。反应釜出水和染色废水在染色水反应池内混合后,投加次氯酸钠和PFS,进一步去除甲醛、苯酚和COD。

2)生活污水预处理。在生活污水进入调节池2前设置格栅井,去除水中颗粒物质,降低后续处理难度。

3)优化生化处理工艺,保障生物处理效率。NH4+-N含量较高,故将生化工艺改为A/O工艺,新建A/O池。

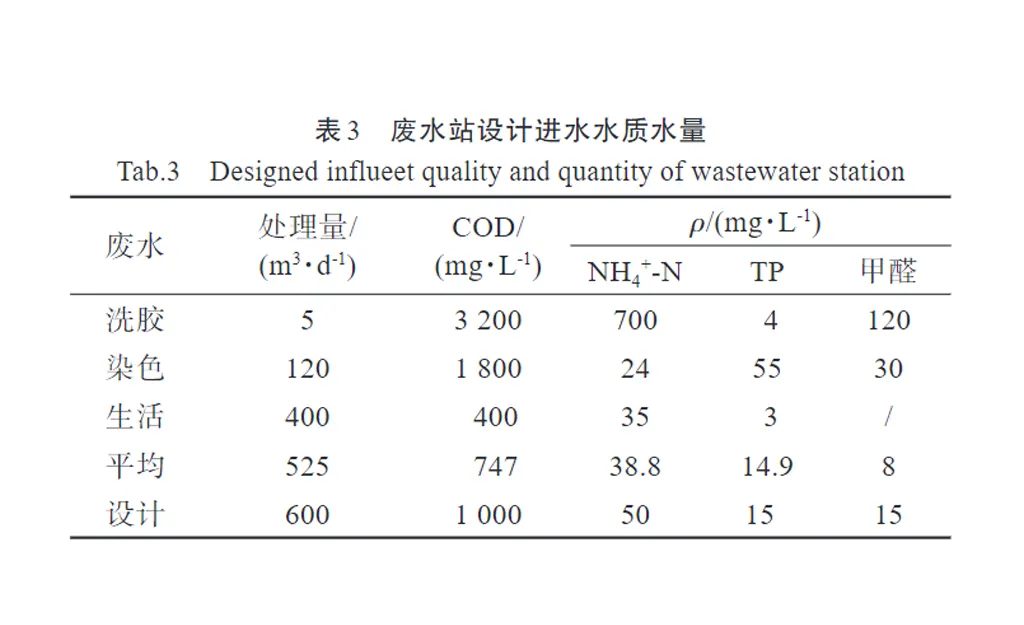

4)保障深度处理工艺。生化出水后,为确保出水水质达标,可在气浮池投脱色剂和聚合氯化铝(PAC),分别进行脱色和絮凝处理以进一步提升出水水质。3.2设计水量水质设计水量水质根据企业车间现有排放废水水量情况,结合小试中所测得的水质数据,改造项目车间生产废水设计处理水量取600m3/d,设计水质如表3所示。

3.3废水处理改造目标废水处理改造目标根据环保及企业的要求,废水处理站出水水质指标应达到GB8978-1996的三级纳管标准。

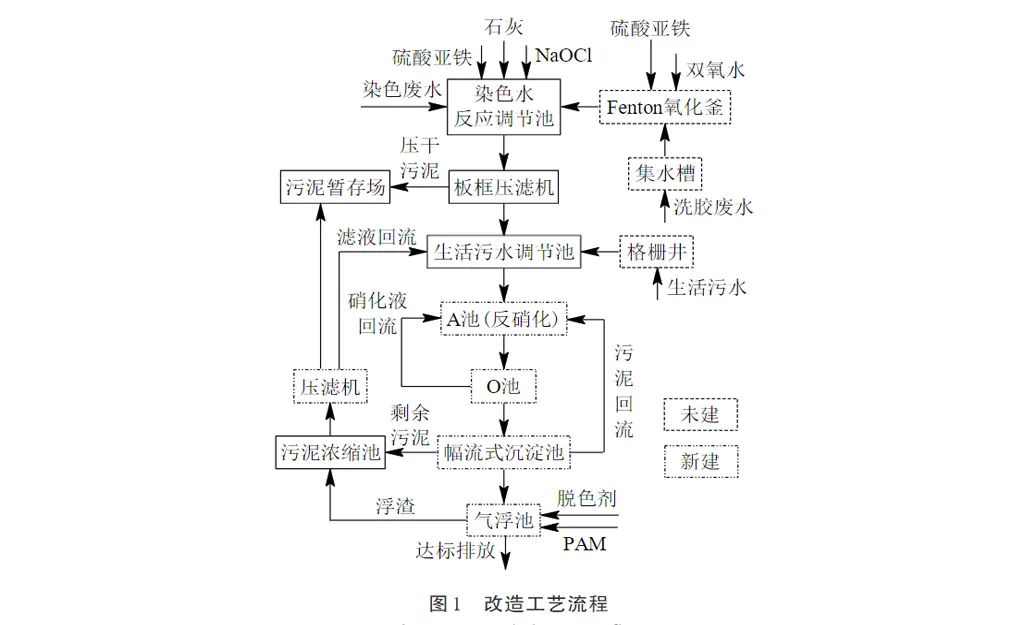

3.4工艺流程工艺流程改造主要增加了芬顿氧化法法对洗胶高浓废水进行预处理,并对现有的生化处理工艺进行改造。整体改造处理工艺流程如图1所示。

1)洗胶废水中含有甲醛、苯酚污染物质,不利于后续生化处理,在进入生活污水调节池前,增加芬顿氧化釜降解甲醛、苯酚,同时在一定程度上降解COD。

2)染色废水自流进入染色水调节反应池,在调节反应池中投加次氯酸钠、石灰和硫酸亚铁,进一步降解COD和甲醛,按原设计进入板框压滤机后滤出液进入生活污水收集调节池。泥饼运入污泥暂存区。

3)在生活污水等低浓度废水的收集终端设置格栅井,去除悬浮颗粒物质,井内设置2台潜水泵(一用一备),通过潜水泵将低浓废水泵入生活污水收集调节池。生活污水收集调节池与好氧池内部联通。为保证废水停留时间及高程落差,建议二池连接管道间设截断阀门。

4)进水TN、NH4+-N含量较高,故将生化工艺改为新建A/O系统,进行反硝化-硝化,降解去除TN、NH4+-N。

5)斜管沉淀槽改造。拆除斜管沉淀槽内斜管,沉淀池重做,为辐流式沉淀池。

6)在新建气浮池中投加脱色剂和聚丙烯酰胺(PAM),分别对水质进行脱色处理和絮凝处理。后因企业实际生产情况变动,洗胶废水产生量大量减少,故而Fenton氧化釜系统未进行施工,少量洗胶废水直接自流入染色水反应池。

3.5主要构筑物与新增设备主要构筑物与新增设备

1)染色水调节反应池(利旧)。现有染色水调节反应池地上部分8.6m×6.2m×2.6m,地下部分5.7m×3.7m×2.5m,半地下钢筋混凝土结构。投加次氯酸钠、硫酸亚铁、石灰,降低COD、甲醛和苯酚,降低后续工艺负荷。

2)A/O池(新建)。A池10.5m×7.7m×5.5m,O池17m×7.7m×5.5m,有效水深5m,半地下钢筋混凝土结构。新增设备:双曲面搅拌机,φ=2m,36r/min,4kW,2台,1用1冷备;组合填料,φ180mm×80mm,650m3;内回流泵,体积流量50m3/h,扬程7m,功率2.2kW,2台,1用1备;抽提式曝气管,160m。

3)幅流沉淀池(新建)。φ7m×4.5m,有效水深4m,1座,半地下钢筋混凝土结构。新增设备:刮泥机,R=3.5,1.5~3m/min,功率0.37kW,1套;提升泵,体积流量27m3/h,扬程15m,功率2.2kW,2台。

4)气浮池(新增)。设计体积流量为25m3/h,一体化装置,1座。5)脱水机房(新增)。12.0m×6.0m,2层,地上钢筋混凝土结构。新增设备:板框压滤机,100m2,10.2kW,2台。

4调试运行及经济技术指标调试运行及经济技术指标

4.1存在问题存在问题

1)该工程改造完毕后,后因公司生产需求,需要对木板进行漂白处理,其中排放大量含双氧水废水,且因场地限制未设置调节池,漂白水为瞬间大量排放,造成生化系统微生物难以存活,且O池因双氧水曝气加之微生物死亡,泡沫量较大,溢流至池外。

2)生化系统二沉池污泥黏度较大,原设计污泥泵远距离无法打至压滤机进行脱水处理。

4.2整改措施整改措施

1)考虑到场地限制且节约改造成本等因素,利用原有好氧池,且在原有生活污水调节池内增加曝气管道,经过2道曝气工段,废水中双氧水大量挥发,从而使得生化系统能够稳定运行。

2)污泥浓缩池作为过渡构筑物,为防止污泥结固,内增曝气管路并增设排泥管,从而使得污泥能够正常输送压榨。

4.3处理效果处理效果经过将近2个月的调试,系统正常运行,出水满足GB8978-1996的三级纳管标准,即COD≤500mg/L,SS、甲醛、苯酚、NH4+-N、TP的质量浓度分别≤400、≤5.0、≤1.0、≤35、≤8.0mg/L。

4.4经济技术指标经济技术指标污水站总投资414万元,污水站不新增配套人员,直接处理成本为1.09元/m3,其中药剂费0.59元/m3、电费0.5元/m3。5结 论结 论针对木地板生产企业废水特点,选用混凝-A/O-气浮池处理工艺,其出水满足GB8978-1996的三级纳管标准。根据企业实际生产需要,在不新增构筑物的情况下,采用2级曝气处理,降低废水中双氧水含量,从而使得生化系统正常运行。污水站处理规模为600m3/d,总投资为414万元,处理成本为1.09元/m3。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机