引言

8万吨/年差别化粘胶短纤维项目配套污水处理场对我公司生产废水进行一级处理,日处理能力为22000吨,根据环保部门的要求,处理后废水的排放标准为污水综合排放标准GB8978- 1996三级标准,经过处理后的污水排入下游污水处理厂。污水处理场工艺原理为,首先经过鼓风曝气去除污水中的硫化氢和二硫化碳,然后用电石渣浆中和污水中的酸性物质,去除污水中的锌离子,最后经过沉淀达到国家三级排放标准。

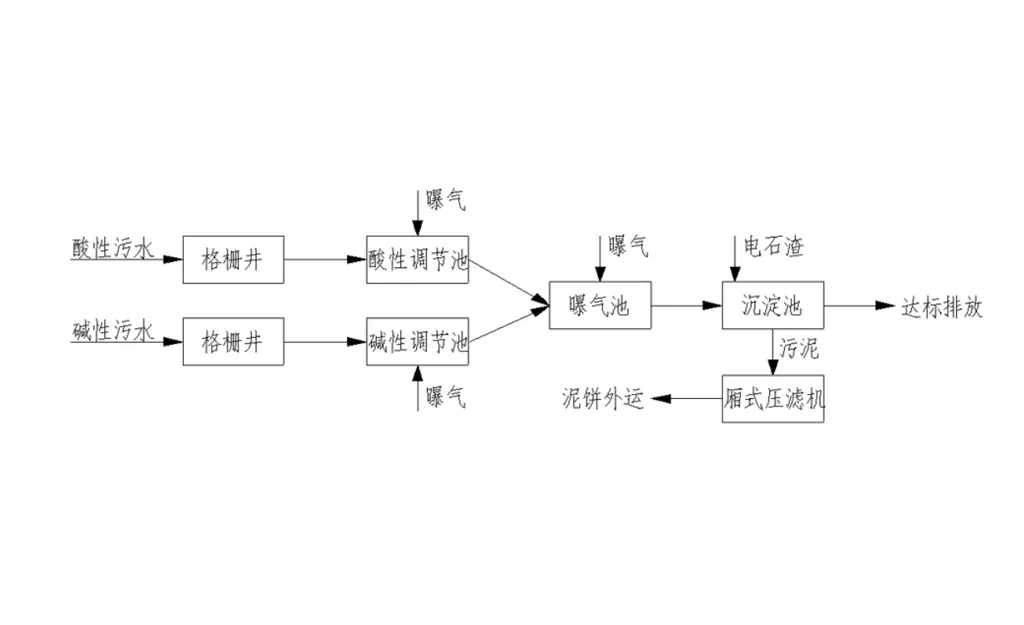

1工艺流程图

2沉淀池设计本次设计设置4个沉淀池,每个沉淀池平均处理水量:225m3/h;最大水量:350m3/h表面水力负荷q,1.5m3/m2·h沉淀时间2.5h,有效水深3m;h2=qt=1.5×2.5=3.75m进水SS取平均值1500mg/l出水按照300mg/l设计沉淀区有效容积V1V1=Qmaxt=350×2.5=875m3式中V1———有效容积,m3;Qmax———最大设计流量,m3/h。沉淀区水面积,m2,A=Qmax/q=350/1.5=233m2沉淀区长度L=3.6vt=3.6×5×2.5=45m式中L———沉淀区长度,m。v———最大设计流量时的水平流速,mm/s,一般不大于5mm/s,取5。沉淀区总宽度,m。B=A/L=233/45=5.2m沉淀池长宽比不小于4∶1,长深比不小于8∶1,沉淀池长度等于沉淀区长度加上前后挡板至池壁的距离。因此沉淀池长度取45m,宽度取5m,有效水深3.75m。最终设计结果:有效尺寸:45×5×3.75m,3.75m高度不包括超高,泥斗尺寸2.5×2.5×1.9米,共计18个泥斗。本次设计优点:

1) 取消易发生事故的沉淀池刮泥机,采用重力泥斗排泥,避免刮泥机事故时影响沉淀池的正常运行,稳定出水指标。

2) 根据现有污水处理场的运行情况,合理加长沉淀池长度,增加沉淀时间,确保出水悬浮物达标排放。

3污泥脱水工序设备选型本次污泥脱水工序选用厢式压滤机作为污泥处理设备,停止使用带式压滤机,以下对厢式压滤机和带式压滤机的优缺点进行比较。

3.1从工艺角度1) 带式压滤机:我公司现有污泥脱水工序一直以来运行不太稳定,污泥性质变化频繁,当车间排水中放碱量增加时,污水场电石渣浆使用量减少,产生的污泥有机物质含量增加,污泥絮凝效果不好,污泥难以脱水,在挤压过程中污泥从滤带两侧和滤带缝隙跑出,导致出泥口泥饼不成形,带机上的污泥随着反洗水又回到反应沉淀池沉淀,从而导致沉淀池积泥,影响排水水质。

2) 厢式压滤机:压滤机工作时,将所有滤板压紧在活动头板和固定尾板之间,使相邻滤板之间构成周围是密封的滤室,污泥由固定尾板的入料孔给入。在所有滤室充满污泥后,压滤过程开始,污泥借助给料泵给入污泥的压力进行固液分离。固体颗粒由于滤布的阻挡留在滤室内,滤液经滤布沿滤板上的泄水沟排出,滤液不再流出时,即完成脱水过程。此时,可停止给料,将头板退回到原来的位置,滤板移动装置将滤板相继拉开。滤饼依靠自重脱落。至此,完成了压滤过程。运行过程中不会产生二次污染水源,压滤机挤压出污泥中的水分可直接排放,而带式压滤机反洗滤布的水无法直接排放,还需再处理。

3.2操作、运行

1) 带式压滤机:就目前我公司使用的带式压滤机而言,操作简单,但是由于带机周围腐蚀性气体和液体的存在,自动调偏系统基本等于瘫痪状态,只有靠操作人员长期工人看守。运行过程在不稳定,需随时调节污泥和药剂的投放比例才能达到最佳效果。操作环境:由于污泥中和反洗滤带的污水中含有硫化物,在运行过程中工人的操作环境非常差,现场硫化氢浓度达到过200mg/m3,而且现场卫生难以清理。

2) 厢式压滤机:厢式压滤机在运行过程中无需人工长期看守,只等到挤压阶段结束后卸料时工作,平时只需巡视供料泵。操作环境:现场整洁,无太多积泥和积水,而且污泥是在滤机内部处理,现场毒气味几乎没有。

3.3设备维护方面

1) 带式压滤机:就目前我公司使用的带式压滤机而言,单台滤机每年需要的检修费用大约在10万元左右 (包括配套的螺杆泵),且长期需要检修工维护。由于故障不断,对污泥的处理造成了一定的影响。

2) 厢式压滤机:根据调研,厢式滤机的检修费用很低,检修工平时的工作就是负责给滤机润滑。而配套的供泥泵也采用了厢式压滤机专用泵,减少了泵的维修费用。

本次设计优点:

1) 彻底解决污泥处理困难痼疾,确保污水悬浮物达标排放。

2) 避免二次污染,厢式压滤机过滤出的污水可直接排放。

3) 解决污泥脱水工序现场环境问题,避免污泥中的有毒有害气体散发到空气中,改善了职工的操作环境。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机