引言

梅山矿业尾矿全资源化利用工程建成了规模150 万 t/a 细粒湿尾的梯级综合利用生产线,降磷尾矿实现全部处理并综合利用。2020 年生产原矿 516万 t、铁精矿 235 万 t、硫精矿 8.4 万 t,生产建筑砂石83 万 t、机制砂 8.05 万 t、水泥铁质校正剂 142.4 万 t;降磷湿尾产出 134.55 万t并全部利用,降磷湿尾利用率 100%;重选湿尾利用 15.9 万 t,湿尾利用总量高达150.45 万 t,湿尾资源利用率达 73.68%,全资源利用率 92.41%。其中,关键设备是湿式尾矿压滤系统5 台过滤面积 600 m2的 MZGFQ600/2000-U 型高效节能快速压滤机,用于常规真空过滤机难以有效脱水的粒度极细尾矿,压滤滤饼产量 78 万 t/a,同时排出滤液 56.58 万 m3。目前,选矿尾矿东区 3台压滤机滤液通过ISGB150-20P管道泵输送到一级平流池,选矿尾矿西区2台压滤机滤液通过4PNJFB胶泵输送进入6#、7#φ50 m浓缩机,矿泥均经沉降后得到澄清水作为生产用环水;排出的滤液清水、浊水混合在一起,尚未分离使用,清澈的滤液透明,浊度低于 300 mg/L,pH 值约为 7,不含有毒、有害重金属,水质明显好于生产循环水,可回收用于球磨机润滑冷却水、渣浆泵水封水、磁选机精矿冲洗水。因此,设计压滤机滤液回收工艺方案,实现清水、浊水分别利用,以节约水资源,降低水耗。

1压滤机运行指标

1. 1运行工艺目前,梅山尾矿生产工艺流程为降磷尾矿及重选尾矿经浓缩后,分别通过泵输送至尾矿再选厂房高频直线筛筛分隔渣得到机制细砂;降磷尾矿筛下矿浆送至水力旋流器组分级,旋流器沉砂经陶瓷过滤机过滤后得到粗粒尾矿滤饼,旋流器溢流泵送至2#HRC-25 m 高效浓缩池浓缩;重选尾矿筛下矿浆送至 1#HRC-25 m高效浓缩池浓缩,浓缩底流部分送至尾矿库堆存,部分泵送至降磷尾矿7#浓缩大井与降磷尾矿混合后综合利用;2#HRC-25 m 高效浓缩池底流部分泵送至西区压滤厂房2台工业试验压滤机压滤,部分泵送至东区压滤厂房3台压滤机压滤,得到细粒压滤尾矿产品;粗细粒脱水尾矿装车后外销作为水泥铁质校正剂原料。

1. 2产量及参数目前,生产现场有 5台 HMZG600/2000-U型隔膜压滤机,其中西区 2 台,东区 3 台,1 台压滤机生产 22板/d,5台生产110 板/d,产量3 080 t/d。浓度20%左右的尾矿与配制浓度0.1%的聚丙烯酰胺混合,经φ25 m 高压浓密机絮凝沉降浓缩后,底流浓度达 52%~54%,输送到压滤机给矿泵池,再经渣浆泵输送给入压滤机脱水[3],给矿泵频率 44~45Hz,进料压力7~8 kg/cm2,压榨压力12.5 kg/cm2,生产1板用时64 min,其中进浆41 min,压榨、吹风、卸料等23 min,得到 86块规格 1 900 mm×1 900 mm×47 mm的滤饼。

1. 3滤液量滤饼密度 3.2 g/cm3,湿重 28 t/板,水分 16.5%,扣除水分后干重 23.38 t/板,生产 1 板滤饼需要矿浆质量 44.96 t,体积 28.89 m3,矿浆密度 1.556 t/m3,压滤出的滤液体积为 16.96 m3/板,5台压滤机每天产生滤液1 865.6 m3。

1. 4滤液排出压滤机呈南北向布置,压滤机东西两侧布置有 2组南北向 9 900 mm×300 mm×300 mm 的敞开接水槽,压滤时水从 85 块滤板两侧出水,流入接水槽,水向北流动到底部 1 根垂直连接的φ219 mm(10 根)下水管,汇总流入下部 1 根东西向布置的φ219 mm 管,向西自流到厂房西侧,向南拐向落到平台,给入2台1开1备管道泵,再向西输送至容积1 200 m3的平流池沉淀澄清。给矿泵进浆时,φ219 mm矿浆管从压滤机北侧压紧板中部φ219 mm 中心孔进入,在压力下先到达南侧第1块压紧板滤板,随之滤液透过滤布溢出进入接水槽,滤液依次自南向北溢出,自进浆起 60 s内滤液浑浊,滤液自滤板东西两侧底部滤液管溢出,200 s起滤液清澈,由于水槽底部积有矿泥,冲洗流出汇总后浑浊,5 min起完全清澈透明。

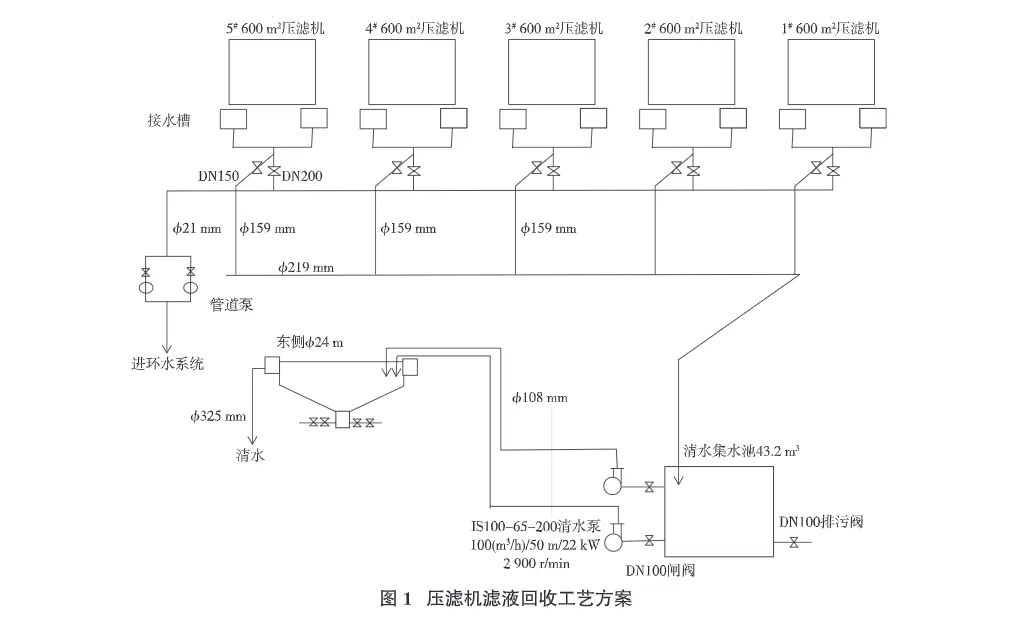

2技术方案技术方案总体要求是滤液清浊分流,即清澈滤液回收使用,浑浊滤液仍进平流池沉淀,压滤机滤液回收工艺方案见图1。

2. 1清浊分流每台压滤机 2 组接水槽北侧连通,排水至 1 根φ219 mm 下水管,通过三通连接 2 只电动闸阀,清水用 5只 DN150电动闸阀控制,浑浊水用 5只 DN200电动闸阀控制;从进浆开始5 min内,DN200电动闸阀开启,DN150电动闸阀关闭,浑浊滤液汇总进入管道泵输送到现有一级平流池;进浆第 5 min 起,清澈滤液DN150 电动闸阀开启,DN200 电动闸阀关闭,汇总进入下部清水池,输送到φ24 m 浓缩池储存;每台压滤机滤液接水槽北侧设置1只探头,便于观察滤液是否跑浑,操作室内通过显示器视频监控,观察到滤布破损引起滤液浑浊,人工切换闸阀。

2. 2清水水池清水池位于一楼厂房内西侧地坪,压滤矿仓北侧,压滤机滤液通过5根φ159 mm管进入φ219 mm汇总管,自流到水池,水池顶部搭设挡雨棚,防止矿浆和杂物落入池内,水池底部用槽钢垫高120 mm,在东侧安装排污闸阀可就近排放进地沟泵;水池设液位计和滤液清水泵联动,安装探头,视频监控。

2. 3离心泵输送水池北侧安装2台清水离心泵,通过φ108 mm管道向西沿高架桥输送到闲置的φ24 m浓缩池,从φ24m浓缩池北侧进入池内。

2. 4φ24 m浓缩池φ24 m 浓缩池容积 1 300 m3,具备足够的缓冲能力,使清水进一步澄清,浊度大幅度降低;对底部和溢流堰进行修补,检查加固土建结构,清理水泥块和杂物,确保混凝土结构完好,强度稳定无渗漏;上方安装探头和液位计,方便观察排水情况;上部溢出水进入溢流堰,经南侧φ325 mm管向西自流到球磨冷却水水罐,φ325 mm管锈蚀破损,有矿泥沉积,需更换长度45 m;浓缩池底部中心处安装1台潜水泵,用于定期输送沉积矿泥,向北输送到再选厂房西侧2#泵池,经泵输送到2#φ25 m浓缩池,浓缩后再返回压滤。

3水泵及扬程

3. 1流 量开始进浆起 5 min 内,滤布通透无堵塞,极细颗粒容易透过滤布,滤布表面无滤饼黏附,阻力小,在压力泵作用下,给入矿浆量大,透过滤布出水量大,估计出水量占20%;按照41 min内5台压滤机同时进浆,清澈滤液最大量为 99.2 m3/h,所以泵选型流量100 m3/h。

3. 2管 路清水池位于压滤厂房内西侧地坪,管线向西输送到东侧1台φ24 m浓缩池顶部,1根管总长170 m。

3. 3高 差φ24 m 浓缩池顶部平面标高 33.5 m,压滤厂房地坪 14.4 m,几何高差 19.1 m,加上管道出口高度 0.9m,几何高差20 m。

3. 4扬 程根据现场输送条件,自压滤厂房内最底部西侧地坪,管线向西输送到东侧 1台φ24m 顶部,1根管路总长166 m,流量100 m3/h,输出管总长170 m,输送垂直高差 20 m,考虑管道阻力损失,泵需总扬程计算公式H≥HG+HL。其中,HG为泵几何高差,20m;HL为吸入管路和压出管路阻力损失,m;L为管路长度,170 m,总扬程H≥HG+HL=29.9 m,吸出管口剩余压头取值 5m,计算总扬程H≥34.9 m。

3. 5电 机泵的轴功率为16.39 kW,电机功率为19.7 kW。

3. 6水 泵选用单级清水离心泵 2 台,1 用 1 备,IS100-65-200 型泵底座基础尺寸 1 200 mm×450 mm,流量 100m3/h,扬程50 m,转速2 900 r/min,配用功率22 kW。

3. 7水 池充分利用场地空间,设计水池规格为 43.2 m3,可以储存 25 min 的泵流量,满足规范要求的 3~5 min,顶部加盖挡水棚,防止上部矿浆进入池内,确保具有缓冲空间,同时为后续新建4台压滤回收使用同一水池创造条件。

4投资收益

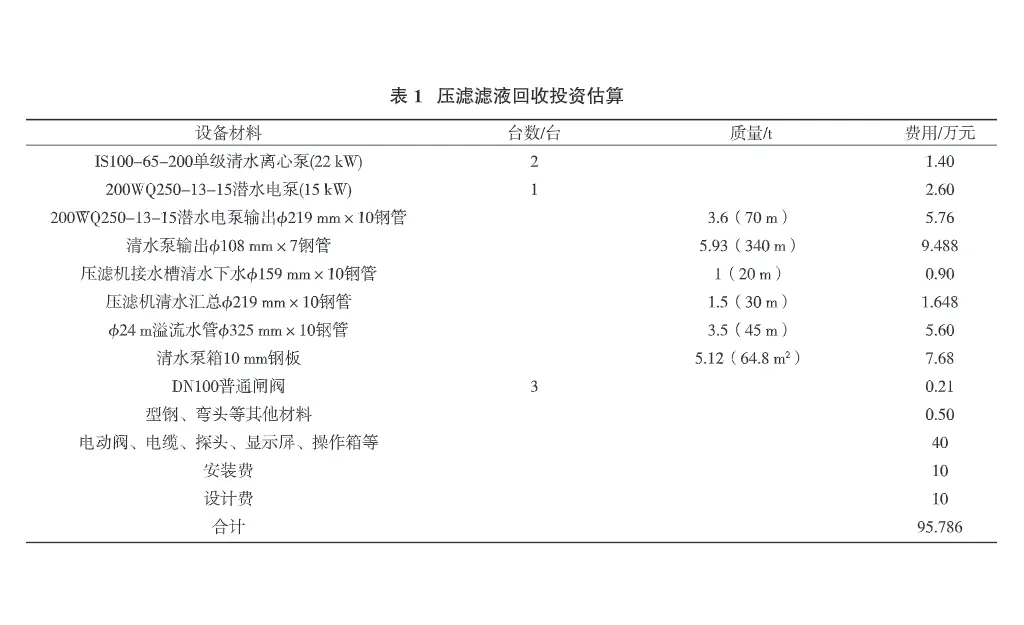

4. 1投资估算具体投资包括 3台泵、1座泵池、长度 487 m的管路,φ24 m 浓缩池底部和溢流堰修补,水泥块和杂物清理,φ24 m浓缩池及φ325 mm×10溢流管堵塞腐蚀更新,电气安装等。压滤滤液回收投资估算明细见表1。

4. 2清水水量2021年 5台压滤机生产滤饼 78 万 t,每台压滤机扣除水分后的干滤饼 23.38 t,排出滤液 16.96 m3,总排出滤液 56.58 万 m3,清澈滤液量按 80% 合计为45.26 万m3,运行7 200 h/a,单位时间流量63 m3/h。

4. 3节水成本清澈滤液可以减少自来水用量,按照自来水价格的75%计算,可节约水费61.10 万元。

4. 4回收水用途目前,浮选分厂阶磨阶选工艺装有 7 台 1230 型重磁拉外磁式磁选机,均使用生产循环水作为精矿冲洗水,磁选筒体内顶部 1 根φ50 mm 镀锌水管上部开口5 mm,通过压力水冲洗筒体吸附的磁性矿,由于环水含有导爆管等杂物,极易堵塞水管开口,导致出水压力不足,冲不下精矿,改用回收水后,基本不含杂物,冲洗效率提高,降低了清理堵塞工作量;7台重磁拉机一般运行 6台,每台用水量 50 m3/h,合计300 m3/h,63 m3/h清水量可以满足1台重磁拉机使用;同时,12台球磨机润滑冷却水、所有渣浆泵水封水均可使用。

4. 5其他2 台 22 kW 水泵 1 工 1 备,330 d 运行;15 kW 潜水电泵每月运行 1 次(5 h),全年运行 60 h;用电15.76 万 kWh,按电价 0.65 元/kWh 计算,电费 10.24万元。水泵叶轮以及其他材料费 10 万元/a;每月需检修维护 20个工时,240个工时/a,150元/工时,合计3.6 万元。设备折旧率 10%,9.58 万元/a;直接经济效益 27.68 万元/a;投资回收期 3.46 a,收益率 28.9%,投入运行3.46 a可以收回全部投资。

5结 语

(1)梅山铁矿尾矿压滤滤液清浊分流回收工艺方案论证确定,滤液清浊分流输送,清澈滤液经φ24m浓缩池缓冲沉淀提升水质,沉淀泥采用潜水泵清理再进流程浓缩压滤,有利于节水降耗和生态环保。

(2)回收的压滤清水用于预选重磁拉机精矿冲洗、球磨机润滑冷却、渣浆泵水封用水,提高了设备运行效率,大幅减少了人工清理堵塞工作量。

(3)压滤机接水槽底部易沉积黏细矿泥,需及时清理进入浊水,消除矿泥对清水质的不利影响,确保生产顺行。

(4)使用闲置浓缩池缓冲沉降时间,使回收水进一步澄清,浊度大幅降低。

(5)该项目技术经济可行,总投资 95.79 万元,每年可回收压滤清水 45.26 万 m3,直接经济效益 27.68万元,投资收益率 28.9%,3.46 a 可收回投资,为后续压滤扩建提供了可靠支撑,可为冶金矿山行业清水、浊水分离回收利用提供重要借鉴。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机