1.引言

城镇管网改造、河涌水体整治等水治理工程的实施,提高了水系统运行能力和促进了水生态健康发展。随之而产生的大量污泥的出路问题成为项目实施的关键性难题。若经技术处理将其资源化,不仅解决了污泥处置的难题,还能创造社会经济效益。如何科学合理地将污泥“减量化、稳定化、无害化,资源化”,下面结合工程实例,探讨相关技术的运用情况。

2.工程概况中山市(中心城区10条河涌)黑臭水体整治提升工程EPC+O(以下简称“本项目”)项目。整治河涌累计全长23.8km,包括截污工程、清淤工程、管道检测与修复、绿化景观等9大专业工程,其中河涌清淤20.9万m³,管道清淤量约2.2万m3,清淤量共计23.1万m3。运营期生活污水初沉污泥和剩余活性污泥干物重量按经验值32g/人﹡日、项目工程所在区的常住人口300万人,预估每年平均需处理约为2.5万m3污泥。施工阶段的污泥主要来自黑臭河涌和管道的通沟污水污泥,运营阶段的污泥主要来自新建的一体化污水分散设施产生的初沉污泥、剩余活性污与泥腐殖污泥。

污泥含水率高达92%~99.5%,具有病原体种类多和寄生虫卵数量大、有机物含量高,并含有一定量的重金属元素的特点。为解决施工中污泥处置难的问题,项目公司根据工程特点、周围环境、处理规模,经过详细的市场调查,通过对经济财务指标测算和技术方案优化比选,并在建设单位和政府部门大力支持下,在项目初期投资新建了污泥处理厂和制砖厂。在项目施工阶段,采用好氧堆肥工艺处理的污泥自给用于绿化景观工程,其余污泥经石灰稳定处理后焚烧用于制砖。[2]在项目运营阶段,根据设备产能关系除了满足本工程的污泥处理处置的需求外,还能对外经营创收以补贴运营成本。

3.污泥处理污泥处理包括稳定化和无害化两方面内容。污泥稳定化处理,目的为降解污泥中的有机物能形成稳定产物。污泥无害化处理,采用热处理技术将污泥中重金属元素及其他不利成分进行处理,为污泥资源化利用提供先决条件。污泥处理技术全过程的工艺流程,一般包括浓缩、脱水、消化或碱化及堆肥、干化或焚烧及热解气化等,其中消化或碱化及堆肥属于稳定化处理技术,干化或焚烧及热解气化属于热处理技术的无害化处理。污泥处理技术应根据污泥的性质和处置利用方向选择适宜的方法,并充分考虑技术的稳定性、可靠性及经济性。

3.1稳定化处理污泥稳定化处理要求满足对所含的有机物和有害病原体具有一定的降解能力和杀除能力。常用的方法有消化稳定,碱化稳定和好氧堆肥。污泥消化,适用于大中型污水处理厂对初沉污泥和剩余活性污泥进行批量集中处理,按消化过程中的生产环境可分为厌氧状态消化和好氧状态消化。厌氧消化需建大中型消化池,具有降解效率高,分解产物可回用,净能耗低的特点,但初期投资大和操作要求高,伴有臭气产生,有爆炸隐患。有氧消化具有总污泥量少,操作简单。但处理能耗高。碱化稳定是添加生石灰(CaO)、镁盐(Mg2+)、粉煤灰等碱性物料,利用造碱功能和化学反应热,实现污泥的杀菌和固化。这种技术并未直接降解污泥中的有机物,而是依靠改变病菌载体环境和产生高温的方式杀除有害成分,并具有板结固化的特点。碱化稳定具有工艺简便,安全稳定,投资省能耗低的特点,但占地面积大,可作为临时或应急处理措施。好氧堆肥是将脱水污泥在氧气充足,通气良好的条件下,污泥中的好氧菌在自产酶作用下对有机物进行吸收、氧化还原的分解。这种技术受自然环境和气候影响小,在室内室外均能进行机械化操作,简便可靠。好氧堆肥具有易操作,低投入,适应性强等特点。考虑工程条件和施工环境等因素,本项目工程采用了石灰稳定和好氧堆肥技术:项目工期紧,污泥处理过程要求“短、平、快”;投资省、节能环保、操作简便;具备场地条件和施工机械,可进行机械化施工;好氧堆肥处理的污泥可用于本工程的绿化景观用土,碱化稳定处理的污泥可备以制作建材。

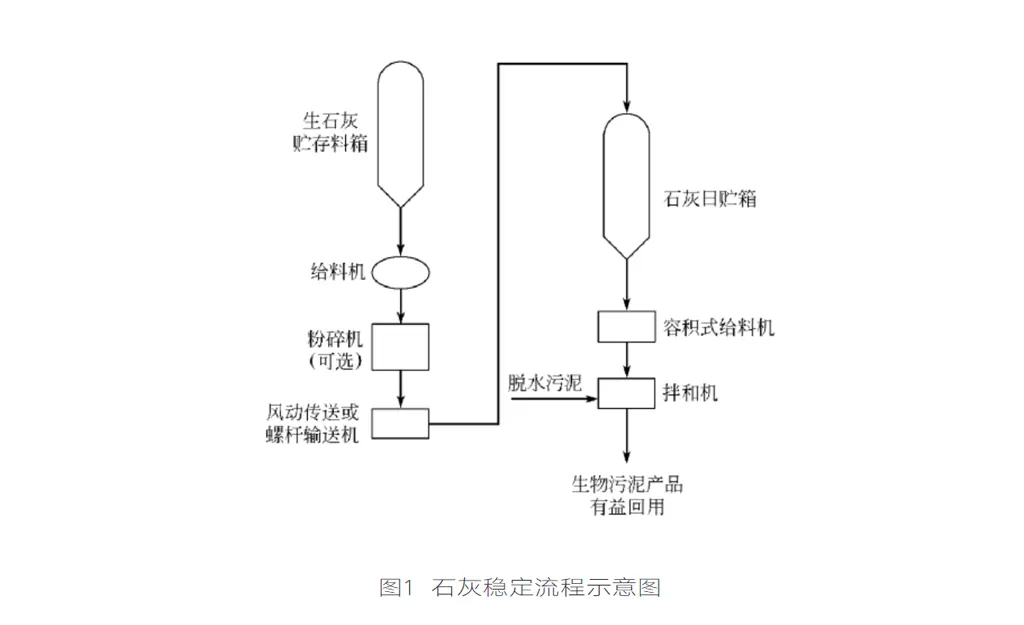

3.1.1石灰稳定石灰稳定法是一种简单有效的污泥碱化稳定处理技术,因未直接降解污泥中的有机物,为后续热处理技术最大程度地保留了热值。相比较同属碱化稳定技术的镁盐法和粉煤灰法,最大的优势是石灰消解反应过程放热量更大,杀菌除害能力更强。石灰稳定法首先要对污泥进行浓缩和脱水,分别采用了加压溶气气浮浓缩工艺和带式压滤机脱水工艺。浓缩工艺先去除污泥中的自由水和部分间隙水,脱水工艺是去除污泥的间隙水,经浓缩和脱水后形成泥饼的体积约为原有体积的1/10,有利于石灰稳定处理。加压溶气气浮浓缩机,通过加压使更多空气溶于水中,析出大量微米级小气泡附着在污泥颗粒表面,在小气泡上浮过程中,形成固液分离状态从而实现浓缩,污泥含水率可降为94%~97%。带式压滤机有回转带一边运泥一边脱水,脱水工作原理是泥饼进入挤压脱水区“S”压榨段,形成“淤泥+S+淤泥”型压榨段,淤泥被夹在上、下两层滤布中间,经若干个压榨辊反复压榨,从而实现快速脱水。污泥含水率可降为60%~80%。石灰稳定,向脱水泥饼中投加费用低且便于施工的生石灰,相对应的配套装置包括:犁式混合机、螺旋输送机、带式混合器、浆式搅拌机、叶片式混料机等设备,其工艺流程,如图1所示。

3.1.2好氧堆肥根据混合料堆置的情况可分为动态堆肥和静态堆肥,动态堆肥与静态堆肥相比消化地更充分,同时也加快了稳定化处理进程。根据生物菌生长环境差异可分为好氧和厌氧两种方法,好氧堆肥相对于厌氧堆肥,具有投入设备少,臭气产生少,操作简便安全的特点。

本项目工程利用场地优势和便利的施工条件,采用的是条垛式动态好氧堆肥。脱水泥饼同蓬松介质混合以条垛式堆置在多孔床上,具有较大的比表面积和孔隙比的特点。通过强制对流循环、自然扩散的方式形成自上而下、由里及外的供气系统。机械定期翻推条垛,以保证堆肥发酵充分。经筛分的过细颗粒可回流利用,充当膨胀剂使混合物形成多孔结构。现场混合物堆体,暴露于空气中以加快内部水分消散,截面呈自然堆态的三角形,纵向布置成相互平行的11mm17mm9mm标题4mm4mm署名811mm17mm9mm标题4mm4mm署名8长条垛,在条垛间及两端预留出翻推机械的作业空间。空气管路架空于堆垛底部沟渠内部,配合强制通风机构成了循坏有序的立体对流场。好氧堆肥需进行两次堆肥发酵可分为三个阶段,即一次堆肥发酵周期为10-12天,包括起始阶段和高温阶段。对难分解物质进行二次堆肥发酵,周期为16-20天,该阶段是腐化阶段。成品堆肥贮存在干燥通风的污泥处理厂场区内,搭设雨棚并做好防水防潮措施。按生产时间先后顺序外运用作绿化景观工程的种植土。

3.2无害化处理由于污泥经自然干化或机械脱水后,因含水率和体量达不到资源化的各项控制指标。所以还需再进行干化、焚烧或热解气化等热处理技术进行无害化处理。污泥干化,是脱水的泥饼被从燃烧器内释放的热量高温加压烘干,同时伴有物理化学反应,充分利用高温去除污泥中的毛细水、吸附水、内部水,并降解或杀除污泥中残留的有机物、病原体及寄生虫卵的一种无害化处理技术。污泥焚烧,是利用污泥本身所含有机物的可燃性或补加燃料,通过高温燃烧去除有机物,杀除病原体及寄生虫卵,并在一定程度上能将重金属元素稳定在炉渣中的一种无害化处理技术。污泥热解气化,是将干化污泥与高温烟气在缺氧密闭状态下接触发生干馏反应,通过裂解作用将有机物和其他难解物质转化生成酚类、醇类、焦油及一氧化碳(CO)、甲烷(CH4)等可燃气,重金属元素在缩合碳化作用下被固封在无机熔渣中的一种无害化处理技术。考虑操作简便和生产安全问题,本项目工程选择采用立式多段焚烧炉,其融合了干化和焚烧技术,处理效果充分较为先进,其特点是多段炉膛可分为三段,顶部为干化段可对污泥进行干化处理,中部为焚烧段对进入炉膛内的泥饼进行焚烧,底部为冷却段起冷却灰渣和预热空气的作用。多段焚烧炉排放的烟气可以通过文丘里洗涤器、吸收塔、湿式旋风喷射洗涤器进行净化处理。

4.污泥处置污泥处置是对污泥的最终安排,处理后的污泥可在土地堆肥、农业产品、建筑材料和填海造地等领域进行利用。污泥建材利用的主流方向包括焚烧产物制成砖块、陶粒,也可用作生产玻璃、水泥、生化纤维板的原材料等。污泥制砖工艺可分为干化污泥制砖和污泥焚烧灰制砖,两种方法工艺流程基本相同,其中污泥焚烧灰制砖多了焚烧环节,可使污泥中的有机物或挥发物在燃烧状态下充分释放,有效控制成型砖的干燥收缩率和吸水率,更利于砖质量稳定。本项目工程的生活污泥焚烧灰的主要成分和制砖工业中的原材料黏土成分均为SiO2和Al2O3,其他成分两者较为接近。由于污泥焚烧灰中的SiO2含量较低,因此在利用焚烧灰制砖时,需在制坯时添加适量的黏土和硅砂,以提高砖体的力学性能指标。另外,污泥焚烧灰中Fe2O3和P2O3及重金属含量要高于普通黏土,要保证制砖质量必须对焚烧灰和黏土进行成分分析和试配试拌。在进行材料颗粒分析、调配和力学性能等多项试验后,根据数理统计和曲线对比分析可知,合适掺配比范围为焚烧灰:黏土:硅砂=1:1:(0.3~0.4)(质量比),将焚烧灰按粒径要求粉碎筛分后,掺入黏土与水,混合搅拌均匀,制坯成型焙烧。各项性能指标均满足《GB/T5101-2017烧结普通砖》的质量标准。

(1)原材料要求:灰渣粒径宜小于30μm,有机质和水分总含量应控制在10%以内,控制灰渣粒径有利于拌合均匀和烧制成型,若有机质和水分含量较高则在烧制过程中出现开裂收缩。

(2)制坯:采用细灰注模、冲压成形工艺。质量控制关键参数是坯体密度和模具内真空度,宜控制坯体密度≥1.6g/cm3,模具内真空度26kpa。

(3)烧结:烧结采用辊道炉膛烧制,烧成温度控制在1080°C~1100°C为宜,防止砖表面出现熔融现象。

污泥焚烧灰成品砖性能指标分析:

(1)砖的吸水率及饱和系数:砖的吸水率和含水率越低,其耐久性和抗侵蚀能力越好。根据相关试验规范采用鼓风干燥箱和蒸煮箱对成品砖的吸水率和饱和系数进行试验,验证了焚烧灰工艺制砖要优于干化工艺制砖,在严控粒径和配比情况下各项性能指标与黏土制砖相当。

(2)泛霜和石灰爆裂:通过鼓风干燥箱进行泛霜试验,试样表面只出现细小明显的霜模属于轻微泛霜;通过蒸煮箱进行石灰爆裂试验,未见大于3mm的爆裂区域,能达到一等品标准。

(3)砖的强度指标:通过抗压强度试验,根据不同配比能制出各种等级强度的砖,其中最高可达35Mpa,可达到Mu30等级。通过对污泥焚烧灰成品砖的过程数据分析,污泥灰中的有机质和水总含量越高砖块的干燥收缩率越大,P2O3含量越高砖块的软化性越强;污泥焚烧砖的的抗压强度与灰中的铁、钙元素含量有关,在一定范围内铁元素能提高砖的强度,钙元素则会降低砖的强度。研究表明,当焚烧灰含量≤10%,烧结温度为1020°C时,砖的抗压性能最好,满足建材相关指标要求。

5.结束语本工程坚持以国家政策为导向,结合实际情况,综合考虑了污泥的特点性质、处理规模、占地情况、环境影响等多方面因素,成功地应用了石灰稳定、好氧堆肥及污泥制砖技术解决了污泥出路问题,并将其资源化利用,取得了降本创效的成果。从社会可持续发展战略角度来看,对污泥进行资源化综合利用不仅是对社会创

新发展的态度,更是应尽的社会责任,能创造经济效益,更能带动社会效益及环境效益的增长。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机