0 引言

破旧电池回收处理过程中会产生有机废气及无机物:破碎过程会产生少量电解液挥发气、微量粉尘、氮气;去除电解液过程会产生大量的有机蒸气、五氟化磷、氮气、微量氟化氢;分选过程会产生少量粉尘、少量有机物挥发气、极微量氟化氢,去除电解液阶段产生的有机废气约占电解液中有机物总量的80%。配套废气治理通常会使用蓄热式氧化炉(RTO)去除拆解过程中产生的有机物,使用碱洗脱除五氟化磷及氟化氢。碱洗过程通常会使用NaOH和熟石灰双碱法脱除无机酸,而废水固液分离系统是整个环保治理系统的重要组成部分。正是如此,如何提升废水固液分离系统设计的合理性,已经成为了行业热议的话题。

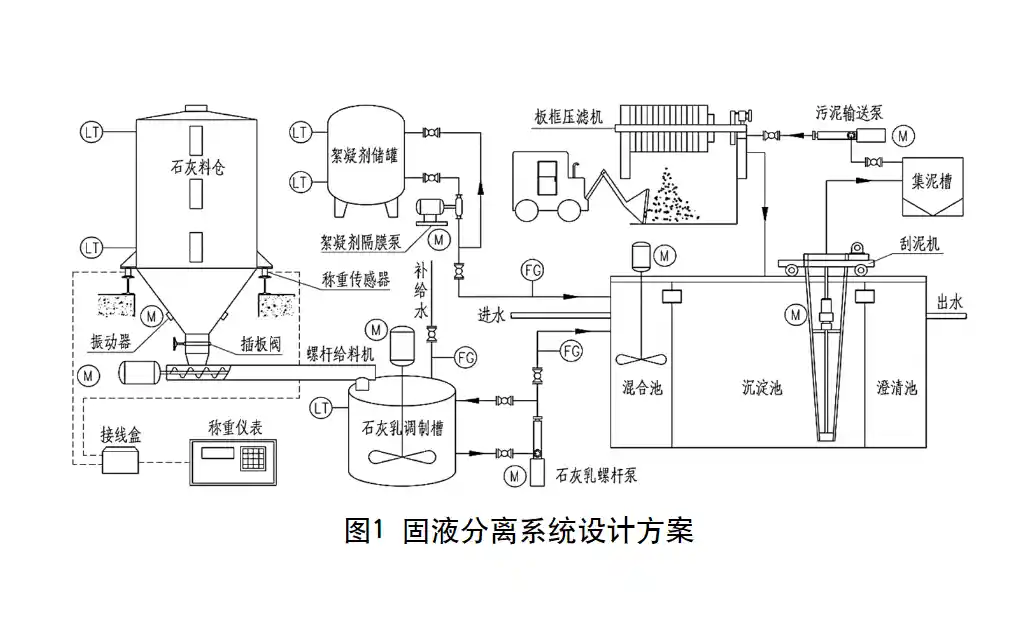

1 废水固液分离系统应用意义目前,针对工业废水的处理,普遍应用固液分离系统来对废水进行降害处理。但是相关的系统设计自动化水平比较低,在系统运行的过程中,需要大量的人工操作环节,这在很大程度上影响了废水处理的效率。同时,传统的系统设计方案无法保证送料的精确性,因此,在系统运行的过程中也会造成一定的浪费。而通过自动化固液分离系统的优化设计,能够较为高效地对工业废水进行处理,保证处理的效果,同时降低废水处理过程中的人力资源投入。尤其针对蓄电池回收处理过程中产生的酸性工业废水,能够起到很好的中和效果,从而降低废旧电池回收环节对自然环境所造成的影响。固液分离系统设计方案如图1所示。

2 固液分离系统中来料方式在酸性工业废水处理中,主要是通过石灰溶液来对工业废水进行中和以及沉淀处理。而应用固液分离系统进行废水处理的首要环节就是将石灰原料通过自动化控制装填到系统中。目前固液分离系统的投料方式,主要分为两种,分别是采用斗式提升机或散装石灰罐车向料仓进行投料。从斗式提升机的构造上来看,料斗在机壳内装置,这样的设计方案能够有效防止投料过程中产生的粉尘,在投料的过程中,首先需要料斗将石灰盛起,同时,输送带将料斗提升,将提升到顶轮后料斗向下翻转,石灰料进入到接收槽内,然后再进入到料仓中,该石灰料投放工序相对简单,故该投料方式在生产实践中得到了广泛的应用,其缺点就是容易因供料不均引起堵塞从而发生电机过载。散装石灰罐车是通过注料软管与料仓顶部配置的快速接头连接,并向罐体内部持续输入压缩空气,石灰粉与空气混合后一起被压送进料仓。一般情况下,为防止压缩空气在石灰料仓内憋压短路导致投料不畅,在石灰料仓顶部都会配有集尘器和旋风分离器,集尘器的作用是将料仓内的空气及时排出,旋风分离器则是通过旋转离心力和袋滤器对排出的空气进行气固分离,并将收集的石灰粉尘定期送回料仓循环使用。通过切换集尘器的正压工作模式和负压工作模式还可以对旋风分离器的袋滤器进行定期反吹清理。这种来料方式自动化程度高,可实现PLC连锁控制。但对石灰料仓的安装场地有特殊要求,必须满足散装罐车的通行条件和作业范围才行。

3 固液分离系统来料、投料自动控制设计针对目前不断上升的工业废水处理需求,需要进一步提升固液分离系统的来料、投料环节的自动化水平,来保证废水处理的效率。在文章所研究的设计方案中,通过在料仓的顶部和底部设有两个料位计,与环保设备系统联锁控制,对料仓的来料,投料状态进行实时监控,当石灰料仓的高度超过高物位时可进行声光预警,从而停止供料。同样的道理,料仓内的石灰储量超下限时,系统通过控制面板报警显示低物位状态,提示操作人员需要在料仓中加料。为了能够更加精确地了解石灰料的使用量,在设计中增加了称重模块,模块中称重传感器能够将重量信息转变为电信号输出。一般安装在料仓的支座底部,通过接线盒与称重仪表连接,能够精确的显示料仓的余料情况,并记录下每一阶段的石灰使用量,与传统的来料、投料系统相比,可以更好地完善水处理工艺,提高投料系统的经济效益。石灰在投料的过程中容易起拱,形成空洞,所以料仓还需要配置振动器,振动器又叫料仓破拱器,其原理是通过高频振动的方式疏松粉料,均匀下料给投料装置,保证下料的通畅性。在料仓的下料口需要设置插板阀,通过调节阀口的开度控制石灰的供给量,以满足固液分离系统的工艺需求。

4 石灰给料装置设计固液分离系统中的石灰粉只有加水搅拌,对石灰进行稀释,才能应用于工业废水的处理。为了将料仓内的石灰粉输送到搅拌槽内调制石灰乳,在插板阀的出口处安装螺杆给料机。螺杆给料机主要由驱动装置、筒体、进料口、驱动轴、螺旋叶片、出料口和端盖轴承组成。螺旋叶片和驱动轴是焊在一起的,它和筒体组合形成一条曲面的通道,当驱动轴转动时,由于石灰自身的重力,以及筒体与石灰之间的摩擦力,所以在叶片旋转的过程中石灰并不会旋转,而叶片的旋转会对石灰产生推力,在推力的作用下石灰会向前移动,从而完成石灰的给料输送动作。螺杆给料机的给料能力由主轴的转速、筒体的外径和叶片的螺距等因素决定。在给料装置运行的过程中,石灰的投加量,取决于电机的频率,因此能够通过控制电机频率,来调整投加量,并保证在加水的过程中能够同步进行石灰的投放。该给料方式能够对给料量进行有效地控制,并始终保持补给水的供给能够满足石灰乳搅拌的需求,因此能够保证较好的给料效果以及搅拌效果。

5 固液分离药剂定量配制系统设计在工业废水处理的过程中,通过收集废水进行沉淀处理,可以更好的对水资源进行循环利用。而将废水沉淀的环节被称为固液分离,一般来说,采用石灰乳溶液来对废水进行沉淀。石灰乳溶液为碱性,在污水处理中碱性的石灰会对酸性的污水起到中和的作用,石灰乳中的钙离子会与废水中的氟离子结合,并产生固体沉淀物,因此石灰能够在工业废水处理中发挥很大的作用。为了保证对工业废水的处理效果,往往通过加入絮凝剂能将沉淀物(氟化钙)和水分离,通过应用絮凝剂能够保证污泥的凝固性,从而提升固液分离度。由于石灰的溶水性不强,在与水融合后还存在大量的颗粒物,在长期的输送中可能对输送管道造成堵塞,因此在生产实践中还需要对石灰乳进行配置。在配置的过程中补给水会通过管道输送到石灰乳调制槽中,进入到调制槽与石灰混合,在搅拌器的作用下,将石灰与水混合,在搅拌槽中溶解,形成1%~5% 的石灰乳状液,该浓度的石灰乳能够在很大程度上防止由于石灰乳中颗粒过多对输送管道造成堵塞。在完成石灰乳配置后需要通过螺杆泵送到到混合池中进行固液分离药剂调配,在这一环节中,絮凝剂储罐中的絮凝剂与配置完成的石灰乳共同流入到混合池中,二者混合产生的混合液共同对废水起到沉淀作用。对于石灰乳以及絮凝剂的混合配置需要应用定量配置系统。定量配制系统主要由送料泵、管道、阀门组成。其工作原理为:在送料泵的出口设置了回流管道和调节阀,当主给料管道上的阀门开度变小时,多出的药剂通过回流管道返回至储液罐中循环利用。这种方式不但可以控制石灰乳和絮凝剂的同步混合比,还可以提高泵的可靠性。一般而言,预先设定好送料泵的转速和管道流量后不再调整。该固液分离药剂定量配制系统的自动化水平较高,在运行过程中人工干预较少,且严格控制石灰乳浓度,因此能够有效避免石灰乳输送管道堵塞的问题。

6 沉淀池污泥清理系统设计完整的工业废水处理系统不仅包括能够对废水进行固液分离的装置,同时还需要包括污泥的清理装置,从而保证废水处理的高效性以及顺畅性。在整个固液分离系统中,矩形平流式沉淀池主要起到污泥清理的作用。根据对废水处理工序的需求分为混合区、沉淀区和澄清区。回流的废水在混合区与石灰乳溶液、絮凝剂混合,从而提升对废水的沉淀能力;混合后的废水流入沉淀区,在此区域中废水与石灰乳、絮凝剂产生持续的化学反应,从而对废水进行沉淀;经过沉淀降害后的废水溢流入澄清区储存备用。矩形平流式沉淀池通常采用桁车式刮泥机清理污泥,桁车式刮泥机由桁车架、轨道、刮泥板、导架、驱动机构、吸泥泵和行程开关等机构组成,刮泥机运行时,利用V字形刮泥板将沉淀池底部的泥垢向一侧推动,提高污泥的浓度,并通过吸泥泵将浓缩后的污泥排入集泥槽中暂存。由于桁车式刮泥机工作时都是单向运动,污泥在深沉池底部停留的时间较少,所以有很高的工作效率。集泥槽中的污泥通过板框压滤机进行固液分离,从板框压滤机的构成上来看,主要包括机架、滤板、滤框以及集液槽等。在整个机械结构上滤板以及滤框呈交替排列,从而组成滤室。在污水处理中,螺杆泵首先会将槽内污泥挤压到滤室中,在挤压作用下,滤布上会产生大量的滤渣,指导滤渣将滤室填充。滤框以及滤板边角处的孔洞,作为完整的通道,能够将滤渣排出,在完成排渣后,压滤机会对滤布进行清理,在这个过程中板框也会得到重新压紧,从而进入下次作业循环。整个污泥清理系统简单高效,在工业废水的处理上具有很大的应用优势。

7 结语中国每年都会产生大量的废弃电池,而如果无法对这些废弃电池进行妥善的处理,将会严重污染环境。目前,针对废旧电池的回收处理过程的废水处理,主要采取固液分离系统,通过系统中的石灰乳以及絮凝剂来对其产生的废水进行降害处理。传统的固液分离系统自动化水平比较低,因而废水处理的效率也比较差。对此,需要进一步提升固液分离废水处理系统的自动化水平,在设计层面上对现有的固液分离系统进行合理的优化,并结合具体的环保治理需求,不断提升水资源循环利用效率。只有这样才能充分发挥固液分离系统在工业废水处理中的作用,并促进社会经济的可持续发展。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机