引言

家电配件园区专门从事家电配件的加工生产。该园区内建设有多条除油-陶化-喷粉线、除油-陶化-喷漆线、除油-陶化-电泳线和塑料配件喷漆线;配套有机加工车间、注塑车间和组装车间等,形成了完整的家电及配件生产链。在项目营运期,生产废水主要为除油后的清洗废水、陶化后的清洗废水、电泳后的清洗废水。其中,除油工序产生的清洗废水呈碱性,主要污染物是石油类、表面活性剂;陶化废水中的主要污染物是硅烷、锆盐及硅烷锆盐,其中硅基有机物的可生化性较差[1];电泳工序中主要含有电泳漆树脂、少量溶剂和色粉,其主要污染物是COD、SS。此外,园区内的部分废水浓液与本项目生产废水一并处理,包括水帘机、喷淋废水、电泳废水、有机废水、金属表面处理废水(酸洗水、碱洗水)、乳化液等,此部分废水是根据废水特性进行分类预处理后,定量排入综合废水调节池处理。

2 设计水量、进水水质、执行标准

2.1 设计水量综合废水设计处理量为42 m3/h,运行时间为24 h,设计处理能力为1 008 m3/d。其中,清洗废水(陶化清洗废水+除油清洗废水+电泳清洗废水)水量为816 m3/d;水帘机、喷淋废水、电泳废水、有机废水等浓液预处理设施,运行时间为6 h,设计处理能力按10 m3/h;酸性及碱性金属表面处理清洗废水浓液预处理设施,运行时间为12 h,设计处理能力按10 m3/h;乳化液预处理设施,运行时间为3 h,设计能力按4 m3/h。

2.2 设计进水水质其主要污染物参考浓度详见表1。

2.3执行标准

《广东省地方标准水污染物排放限值》(DB44/26-2001)中第二时段一级标准。

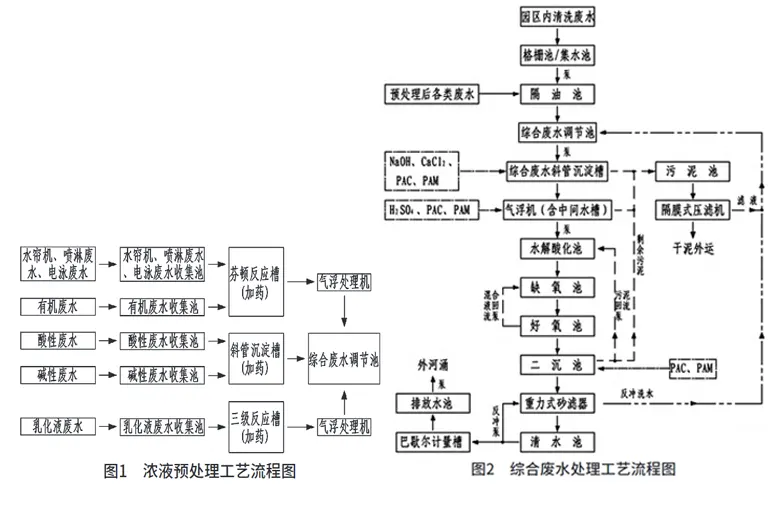

3.1 废水来源及特点综合以上情况,根据本项目所产生的废水具有种类复杂、浓液污染物浓度高等特点,结合同类工程经验,本设计方案拟选用 “浓液预处理+物化+多级生化” 组合工艺路线。其具体工艺流程如图1、图2所示。

3.2 工艺说明

3.2.1 预处理系统

(1)水帘机、喷淋废水、电泳废水、有机废水等浓液预处理设施,按10 m3/h配套设计;间歇运行;主要包括集水池和气浮机、芬顿反应槽及配药。

(2)酸性及碱性金属表面处理清洗废水等浓液预处理设施,按10 m3/h配套设计;间歇运行;主要包括集水池和斜管沉淀槽及配药。

(3)乳化液预处理设施,按4 m3/h配套设计;间歇运行;主要包括集水池、三级反应槽、气浮机及配药。

3.2.2 综合废水物化处理系统

(1)园区内清洗废水+预处理后的各类废水汇总后按42 m3/h配套设计,每天运行约24 h,主要包括综合调节池和斜管沉淀槽、气浮机、反应槽及配药。

(2)综合废水调节池内废水通过水泵提升至斜管沉淀槽,通过在反应区投加NaOH、CaCl2、PAC、PAM等药剂;加药反应形成粗大“矾花”随水流进入沉淀区,在蜂窝斜管的作用下,实现泥水高效分离,沉泥定期排至污泥池,上清液则进入下一处理单元进行处理。

(3)上清液自流入气浮机后(且含中间水槽),通过在反应区投加浓H2SO4、PAC、PAM等药剂,加药反应形成的大颗粒絮体“矾花”随水流进入气浮机分离区,在无数微细溶气气泡的作用下,实现泥水高效分离,浮泥通过刮泥机排至污泥池,清水流至中间水槽,然后通过水泵泵至生化处理系统。

3.2.3 综合废水生化处理系统

(1)生化处理系统按42 m3/h配套设计,每天运行约24 h,主要包括水解酸化池、缺氧池、多级好氧池、二沉池。

(2)水解酸化池作为生物处理系统前部的预处理,可将废水中的高分子有机物被兼性菌分解成小分子有机物,还可以去除污水中的COD,并将某些有机物降解为自己的细胞。该系统的进水方式采用脉冲布水,通过虹吸产生高速的水流将管道中空气带走,使管道出现真空,在此流速下,能在短时间内形成脉冲式布水,使池内的沉淀物与废水发生混合,增加微生物与有机物接触频率,以此提高水解酸化池的处理效果。

(3)废水从水解酸化池出来后进入缺氧池。有机物在被氧化的同时,污水中的有机氮也被氧化成氨氮;且在泥龄较长的情况下,脱氮菌在缺氧情况下可以利用好氧池回流混合液中的硝酸盐(NO-3-N)和亚硝酸盐(NO-2-N)中的氮作为电子受体氧化有机物,并将硝酸盐中的氮还原成氮气(N2),从而完成污水的脱氮过程,生物脱氮是目前广泛采用的脱氮工艺。

(4)好氧生物处理方法一般分为两大类:

①活性污泥法。该方法是利用悬浮生长的微生物絮体处理有机废水,属于一类好氧生物处理方法。这种微生物絮体就是活性污泥,其是由好氧微生物及其代谢和吸附的有机物、无机物组成。

②生物膜法。该方法是利用微生物在固体表面的附着生长,对废水进行生物处理的技术。本项目采用生物接触氧化法,是生物膜法处理工艺中的一种,即在生化池内充填生物填料作为生物膜的载体,而氧化池内的填料选用组合式双环填料,该填料比表面积大,微生物能够在其上形成空间结构生物膜且活性高。当废水通过该载体时与生物膜广泛接触,并通过生物的氧化、分解、吸附作用使废水中的有机污染物分解。同时,罗茨鼓风曝气形成紊动的水气流,既满足了细菌对氧化的要求,又促进了生物膜的更新换代,使生物膜保持旺盛活力,保证了生化降解物的效果,有效提高了污水的处理效率。同时,混合液回流至缺氧池,一般情况下,混合液内回流比可控制在100%以内,这样在节约能耗的同时,可有效保证脱氮的效率。

(5)好氧池出水自流进入二沉池,沉淀分离生物处理时由于微生物的新陈代谢而老化脱落的生物膜(即生化污泥),沉淀分离出来的生化污泥大部分回流至水解酸化池,少部分则排至污泥池。

(6)经上述设施处理后,为了更好地去除悬浮物,出水会进入重力式砂滤器过滤处理。砂滤过滤器是以不同颗粒的大小滤料,从上到下、由小而大依次排列。当水从上流经滤层时,水中的部分固体悬浮物质进入上层滤料形成的微小孔眼,在受到吸附和机械阻留作用后,被滤料的表面层截留。而过滤后的出水流入清水池,再经过巴歇尔计量槽计量后排放至水池储存,然后通过排放水泵泵至外河涌达标排放。

3.2.4 污泥处理系统污泥处理系统主要包括:污泥池、气动隔膜泵、隔膜式压滤机。废水在处理过程中产生的污泥经统一收集后进入污泥池,由气动隔膜泵打入隔膜式压滤机脱水处理,所产生的泥饼可委托有资质单位外运处置,而滤液则回流至综合废水调节池。此外,在系统处理过程中产生的压滤机清洗水等,经统一收集后回至综合废水调节池再次处理,以防止产生二次污染。

4 主要构筑物清洗废水集水池1座,钢砼,内尺寸:2.5 m×5.9 m×5.0 m,内衬FRP;水帘机、喷淋废水、电泳废水集池1座,钢砼,内尺寸:1.7 m×5.9 m×5.0 m,内衬FRP;有机废水收集池1座,钢砼,内尺寸:2.0 m×5.9 m×5.0 m,内衬FRP;酸性清洗废水收集池1座,钢砼,内尺寸:2.5 m×5.94 m×5.0 m,内衬FRP;碱性清洗废水收集池1座,钢砼,内尺寸:2.5 m×5.9 m×5.0 m,内衬FRP;乳化液收集池1座,钢砼,内尺寸:2.0 m×5.9 m×5.0 m,内衬FRP;清水池1座,钢砼,内尺寸:2.425 m×5.9 m×5.0 m;排放水池1座,钢砼,内尺寸:1.8 m×5.9 m×5.0 m;隔油池/综合废水调节池1座,钢砼,内尺寸:9.2 m×13.2 m×5.5 m,内衬FRP;污泥池(含生化污泥池)1座,钢砼,内尺寸:5.0 m×5.9 m×4.0 m;水解酸化池1座,钢砼,内尺寸:13 m×13 m×6.0 m;缺氧池1座,钢砼,内尺寸:10.4 m×6.3 m×6.0 m;好氧池6座,钢砼,内尺寸:12 m×6.3 m×6.0 m;二沉池1座,钢砼,内尺寸:12.2 m×6.3 m×6.0 m;风机房1座,砖混,内尺寸:4.0 m×9.2 m×6.0 m;污泥脱水间1座,砖混,内尺寸:9.2 m×13.0 m×4.0 m。

5 主要设备园区内清洗废水集水池—提升泵2台(规格:42 m3/h,21 m,5.5 kw);园区内水帘机、喷淋、电泳废水集水池—提升泵2台(规格:10 m3/h,18 m,1.5 kw);有机废水集水池—提升泵2台(规格:10 m3/h,18 m,1.5 kw);有机废水芬顿反应槽—4.2 m×2.5 m×3.0 m;pH计2套;ORP计1套;有机废水气浮机—1.8 m×3.0 m×2.1 m;整机3.75 kw;酸性清洗废水集水池—提升泵2台(规格:10 m3/h,18 m,1.5 kw);碱性清洗废水集水池—提升泵2台(规格:10 m3/h,18 m,1.5 kw);浮油回收机1台;酸碱清洗废水斜管沉淀槽—2.5 m×5.0 m×3.2 m;整机2.4 kw(3台搅拌机);pH计1套;乳化液收集水池—提升泵2台(规格:4 m3/h,15 m,0.75 kw);浮油回收机1台;乳化液三级反应槽—2.5 m×1.0 m×1.9 m;整机3.3 kw(3台搅拌机);pH计1套;乳化液气浮机—1.8 m×3.0 m×2.1 m;整机3.75 kw;综合废水隔油池—浮油回收机2台;综合废水调节池—级泵2台(规格:42 m3/h,21 m,5.5 kw);罗茨风机1台(规格:10.62 m3/min,4 000 mmH2O,15 kw)。综合废水斜管沉淀槽—9.5 m×3.0 m×4.5 m;整机8.2 kw(3台搅拌机);pH计1套;气浮机(含中间水槽)—6.0 m×3.0 m×3.0 m;整机6.6 kw;二级泵2台(规格:42 m3/h,21 m,5.5 kw);水解酸化池—脉冲布水器2个—2.4 m×2.05 m×1.95 m;填料676 m3;布水系统2套;缺氧池—填料270 m3;旋混式曝气器1 200套;2.2 kw搅拌机1台;好氧池—填料1 820 m3;罗茨风机3台( 规格:31.19 m3/ min,6 000 mmH2O,55 kw);混合液回流泵1台(规格:42 m3/h,15 m,3.7 kw);二沉池—Φ160布水管4条,蜂窝斜管58 m3;重力式砂滤器—Φ3.0×4.3 m(含布水器1套、级配石英砂10T);清水池—反冲泵1台(规格:200 m3/h,20 m,18.5 kw);排放水池—尾水排放泵2台(规格:50 m3/h,32 m,7.5 kw);3#巴氏计量槽1个;生化污泥池—污泥回流泵1台(规格:42 m3/h,21 m,5.5 kw);污泥池—气动隔膜泵2台(651 L/min,压力8.3ba);自动拉板隔膜厢式压滤机2台(过滤面积80 m2,滤板1 000 m×1 000 m,主机:4+4 kw,配套:压榨泵、变频器、接液翻板系统;15 kw空压机;1 m3 储气罐);配药系统—1.1 kw配药池机械机5套,0.25 kw加药泵19台;计量泵4套;5 m3玻璃钢储罐2套;电气工程—远程控制、自动控制、变频控制;系统可上网访问;进出水量、在线COD实时监控;溶解氧监控;异常报警、记录;进出水量、COD浓度变化图;设备点检、维护保养记录存档可打印输出。

6 运行结果

6.1 污染物监测数据及处理效果 项目验收阶段,由第三方广东顺德顺冠检测有限公司对污水站进行监测,排放口编号为WS-000571,报告编号为S20D080002,处理前后废水的各项检测结果见详表2。

6.2 处理效果及结论

(1)采用“浓液预处理+物化+多级生化”的处理工艺治理该工业废水,各项监测指标均满足《广东省地方标准水污染物排放限值》(DB44/26-2001)中第二时段一级标准。

(2)项目浓液经分别预处理后与清洗废水混合进行“物化+多级生化”处理,其处理效率高,出水达标,说明该工艺针对此类复杂废水处理是有效的。

板框厢式隔膜压滤机

板框厢式隔膜压滤机