1工程概况

某生物酶制剂公司主要生产工业用酶制剂,年产耐高温α-淀粉酶500t/a、高转化率糖化酶500t/a、中温α-淀粉酶200t/a、蛋白酶500t/a,相关食品工业用酶制剂产品的生产水平和产品质量在国内均处于领先水平。各种产品在发酵、提取、浓缩和设备清洗过程中会产生大量废水,由于排放的生产废水污染物浓度高,如未经处理直接排放,必会对市政污水管网造成污染和腐蚀,同时对下游污水厂带来较大冲击负荷。为满足环保要求,同时保护周边自然环境,该公司新建1套废水处理设施,采用板框压滤-UASB-A/O的主体工艺,废水经过处理后,出水水质可稳定达到GB8978—1996《污水综合排放标准》中三级标准要求,其中ρ(COD)≤400mg/L,ρ(SS)≤250mg/L,ρ(TN)≤40mg/L。本文对该工程设计及运行情况进行了研究和剖析,可为同类型工业企业废水处理提供一定参考、借鉴。

2 设计水量、水质根据企业提供的资料,排入废水站的废水分为5类,主要分为工艺废水、清洗废水、实验室废水、生活污水以及报废产品及发酵罐放罐液,其中报废产品及发酵罐放罐液为超高浓度废水,排放规律约为30m3/(次·月),折算设计水量约为1m3/d;工艺废水为超滤浓缩液废水,为高浓度废水,设计水量为60m3/d;清洗废水、实验室废水和生活污水为低浓度废水,合计设计水量为150m3/d,总计规模为211m3/d。经综合分析,将各股废水根据污染物种类及浓度进行单独收集,保证废水处理系统的稳定性,废水经过处理后,出水水质达到GB8978—1996中三级标准,其中ρ(COD)≤400mg/L,ρ(SS)≤250mg/L,ρ(TN)≤40mg/L,之后排入园区污水处理厂。

3 工艺流程生物酶制剂废水主要来源于车间超滤浓缩液产生的工艺废水、反应罐冲洗废水、滤布和滤膜冲洗废水、生活污水、实验室废水以及报废产品或发酵罐放罐废液。具体废水产生来源及特点如下:

(1)工艺废水为发酵车间产品通过超滤浓缩时产生的废滤液,污染物浓度较高。

(2)反应罐冲洗废水为发酵罐和提取罐在每批料完成后进行清洗产生的废水,滤布和滤膜冲洗废水为板框压滤机及超滤膜浓缩后进行清洗产生的废水,实验室废水为化验、检测产生的废水,污染物浓度较低。

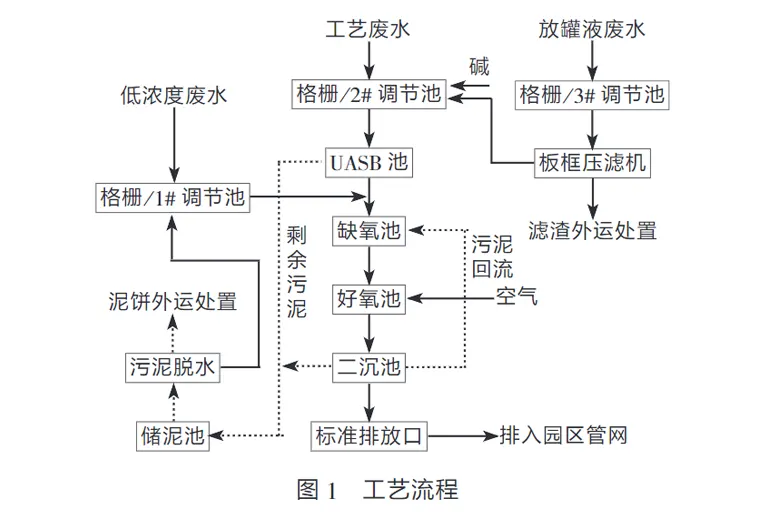

(3)报废产品及发酵罐放罐液为酶制剂可能产生的产品报废或发酵罐原料排液时产生的废水,废水间断排放,污染物和悬浮物浓度极高。以上工段排放废水中污染物种类和有机物成分基本相同,主要包含蛋白质、氨基酸、糖类、脂肪和无机盐等,主要污染因子包括COD、pH值、悬浮物、TN等。目前,该类废水先进行混合收集,之后采用物化预处理-厌氧-好氧组合处理工艺进行处理,基本能满足处理要求。但各段废水浓度差异较大,排放周期亦存在较大差别,导致综合废水调节池池容极大;厌氧系统受冲击负荷较大,运行管理要求较高;同时,为保证系统稳定运行,池容普遍偏大,因而投资较高,经济性较差。通过对车间废水排放规律进行充分调研,根据废水水质差别大、排放周期不固定、可生化性好的特点,采取“分类收集,分质处理”措施,将所有废水分为3股进行分类收集:针对放罐液废水直接采用调节-板框压滤预处理工艺,去除废水中的大部分有机污染物及悬浮物;针对工艺废水采用调节-UASB预处理工艺,去除废水中的部分有机污染物;针对低浓度废水,将其与经过预处理的其他2股废水混合后,采用A/O-二沉处理工艺,去除废水中剩余的有机污染物及TN,保证最终出水达标。工艺流程见图1。

全厂废水分3股分质收集后自流进入调节池,低浓度废水、工艺废水以及放罐液废水分别进入1#、2#、3#调节池,调节池前端设置人工格栅,去除大颗粒悬浮物,避免缠绕水泵叶轮和堵塞管道,调节池内设置穿孔搅拌系统,对废水进行均质、均量调节。3#调节池内废水经污泥泵提升进入板框压滤机进行压滤,滤渣定期外运,滤液自流进入2#调节池与工艺废水进行混合,2#调节池设置加碱系统和提升泵,加碱调节pH=7.5后,经泵提升至UASB池。废水在UASB池中,利用厌氧微生物的新陈代谢作用将大部分有机污染物去除,池内设置三相分离器,实现气、液、固三相分离,厌氧污泥被三相分离器截流返回至反应器中继续参与厌氧反应,沼气通过分离、收集、净化后,通过沼气火炬燃烧排放,上清液透过三相分离器经出水堰排放至生化处理系统。UASB出水自流进入A/O池,与厂区1#调节池的低浓度废水进行混合,在A/O生化系统中,COD、BOD5、SS和各种形式存在的氮和磷将被一一去除。在好氧段,硝化细菌将入流废水中所含的有机氮氨化成氨氮,通过生物硝化作用,转化成硝酸盐;在缺氧段,反硝化细菌将内回流带入的硝酸盐通过生物反硝化作用,转化成氮气排入大气中,从而达到脱氮的目的。好氧池出水自流进入二沉池进行泥水分离,部分污泥通过污泥泵回流至A/O池前端,剩余污泥排放至储泥池,上清液通过标准排放口达标排放。UASB排放的剩余污泥以及剩余生化污泥排放至储泥池内暂存,之后通过污泥螺杆泵输送至板框压滤机进行压滤,在压滤机进口处设置管道混合器,通过投加阳离子PAM,对剩余污泥进行调质,提高压滤效果,最终得到含水率不超过80%的减量化污泥[6],干化污泥在污泥堆棚内暂存,定期进行外运处置。

4 主要构筑物及设计参数

(1)格栅/调节池。1#调节池的设计尺寸为8.0m×3.5m×4.5m,2#、3#调节池设计尺寸为4.0m×3.5m×4.5m,有效水深均为3.5m,1#、2#调节池设计停留时间分别为15.7h、19.6h,3#调节池每批次排空周期为7d,池体采用地下式,池内壁采用乙烯基树脂防腐。前端设置人工细格栅,栅隙为5mm,材质为SS304;池内设置穿孔搅拌装置;2#调节池液碱(30%)投加量为150mg/L。

(2)UASB池。采用脉冲升流式厌氧反应器,半地下式钢砼结构,脉冲布水器设置在池顶,通过中央竖管将进水从上部配水至底部进行布水,采用地埋式土地保温和通过脉冲布水器蒸汽加热方式维持中温厌氧消化环境。设计尺寸为5.0m×8.0m×8.0m,有效水深为7.5m,设计停留时间为118h,污泥浓度为8000mg/L,进水容积负荷为4.0kg[COD]/(m3·d),上升流速为0.85m/h(可调),内循环回流比为100%。底部布水孔服务面积为0.4m2/个。设置脉冲布水器1台(含蒸汽盘管),内循环泵2台(1用1备),三相分离器1套,汽水分离器、水封罐及沼气火炬各1套,温控联锁装置1套。

(3)A/O池。缺氧池采用完全混合式,好氧池采用活性污泥法,半地下式,设计尺寸为8.0m×5.0m×5.0m,有效水深为4.5m,设计总停留时间为20.5h(其中缺氧池6.0h,好氧池14.5h),污泥浓度为3500mg/L,污泥负荷为0.15kg[BOD5]/(kg[MLSS]·d),氨氮负荷为0.03kg[NH3-N]/(kg[MLSS]·d),混合液回流比为200%,气水比为22∶1,采用可提升式管式微孔曝气器,曝气管通气量为1.5~3.0m3/(m·h),设置可提升式微孔曝气管100支,潜水搅拌机2台,混合液回流泵2台(1用1备)。

(4)二沉池。采用竖流沉淀池,半地下式,设计尺寸为5.0m×4.0m×5.0m,有效水深为4.5m,污泥回流比为100%,表面负荷为0.5m3/(m2·h),泥斗角度为55°。设置中心导流筒1台,污泥回流泵2台,1用1备(兼排放用)。

5 运行情况本系统自2016年6月份开始进水调试,项目初期未进行满负荷生产,初期总进水量约为100m3/d,不到设计水量的50%,调试运行3个月后,废水量逐步提升,至10月底稳定在160m3/d左右,达到设计负荷的75%(各工段进水量基本与设计相差不大)。经过5个月逐步提升水量的连续调试运行,进出水指标日趋稳定,进水指标均在设计范围以内(除放罐液外,不同产品排放浓度略有差别,COD平均质量浓度在8万mg/L左右),其中工艺废水进水COD、BOD5、TN、TP及SS的质量浓度分别为18000、8000、160、6和800mg/L,低浓度废水进水COD、BOD5、TN、TP及SS的质量浓度分别为1000、400、60、3和300mg/L。经过处理后,系统总出水COD、BOD5、TN、TP及SS的质量浓度分别为250、100、30、4及100mg/L,在设计出水标准范围以内。目前废水站已连续运行多年,经过多次回访调研,均反馈运行效果稳定。

6 投资及运行费用项目直接工程费用约为280万元,其中土建部分费用150万元,设备及安装等其它费用130万元,项目吨水费用约为1.3万元/m3。项目直接运行成本为2.13元/m3,其中人工费0.95元/m3,电费0.83元/m3,药剂费0.30元/m3,生产水费0.05元/m3。

7 结语

采用板框压滤-UASB-A/O组合工艺处理生物酶制剂废水,出水水质稳定,COD、BOD5、TN、TP及SS的质量浓度分别可达到250、100、30、4及100mg/L,满足GB8978—1996中三级标准(其中ρ(COD)≤400mg/L,ρ(SS)≤250mg/L,ρ(TN)≤40mg/L)。本工程运行实践表明,生物酶制剂废水污染物浓度尽管非常高,但废水中有机污染物成分主要以蛋白质、氨基酸、糖类和无机盐等易生化降解的有机物为主,无难降解及具有生物毒性的特征污染物,工艺系统设计及运行易控制。在后续设计及运行过程中有如下经验可供参考:

(1)采取“分类收集,分质处理”的治理思路,有效收集各股废水,对废水水质进行均衡调节;虽分开收集单体较多,但污染物可生化性较好,各自单独预处理,能降低预处理池容积以及提高各系统抗冲击负荷能力。

(2)报废产品或发酵罐放罐液废水污染物浓度极高,在实际设计和运行过程中需要考虑该部分废水浓度对主体工艺系统的影响。本项目在初期运行过程中,每月3~5d通过压滤机集中处理该部分废水,导致压滤液瞬时排至高浓度废水调节池中,经混合后废水浓度远超工艺废水设计进水指标,对厌氧系统及后续好氧系统造成较大冲击,影响系统运行管理。通过摸索系统的运行状况,总结经验后采取每周处理1次,每次处理后压滤液通过收集罐收集后小流量、多批次混入高浓度废水调节池中,维持高浓度废水调节池进水水质的相对稳定,从而保证各工艺单元的的高效运行以及最终出水的稳定达标。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机