引言

半导体芯片及成品生产的企业,生产过程中用到大量盐酸、硫酸、氢氟酸、磷酸、氨水、氟化铵等化学试剂。硅片在清洗、刻蚀阶段、清洗系统CDS、产生大量的含酸废水,含氟废水。新建的废水处理站包括酸性含氟废水处理系统及污泥处置系统和配套的化学药剂投加系统等。本文主要介绍含酸性含氟废水处理系统。

1工艺设计

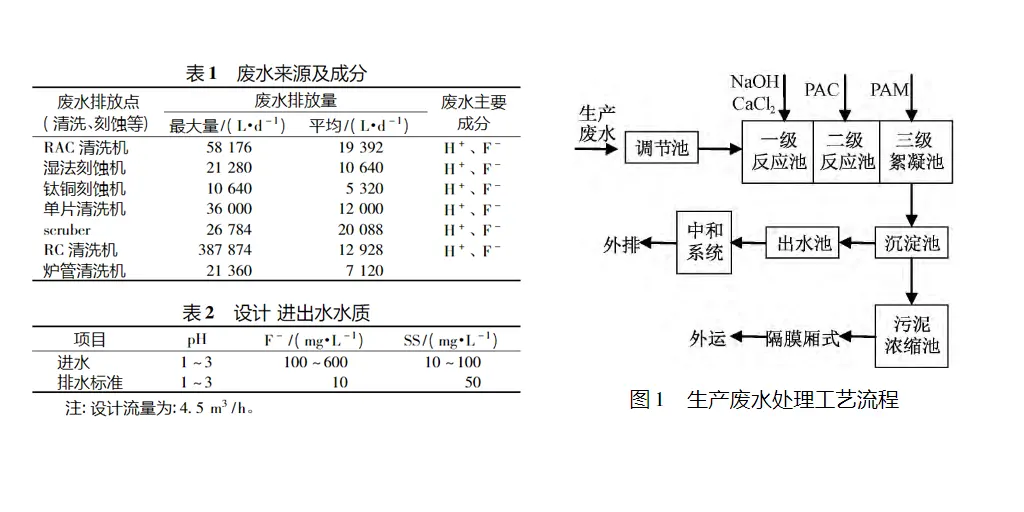

1.1设计水量和进出水水质半导体芯片生产在硅片清洗、刻蚀阶段、清洗系统CDS等生产过程中产生大量酸性含氟废水。具体废水来源见表1。设计水量为45m3/h,处理后水质达到GB13456—92半导体行业水污染物排放标准1992年后一级标准和GB8978—1996污水综合排放标准一级标准。进出水水质见表2。

1.2工艺流程生产废水处理的工艺流程如图1所示。

该装置的运行模式为:含氟污水进入调节池调节水量和水质,池中设有水位控制装置,当废水的水位高于一定的预设水位后,通过PLC联动控制系统自动将均质后的废水由提升泵送入一级反应池,一级反应池中设有机械搅拌装置使废水充分反应,向一级反应池中投加一定量的NaOH和CaCl2(定量),同时通过在线F表和pH计控制NaOH投加量和氯化钙投加量,一级反应池pH值控制在7~8之间,氯化钙投加量按氟离子浓度定量投加。一级反应池出水通过溢流口自流到二级反应池,向二级反应池中投加一定量的NaOH、氯化钙,进一步降低废水中F-含量和调节pH至8~9。二级反应池出水通过溢流口自流到絮凝反应池中,通过定量投加PAC、PAM,将废水中的沉淀物凝聚成较大的矾花,絮凝池中设有转速较低的机械搅拌装置,搅拌混合反应后溢流至沉淀池。絮凝池出水通过溢流口流入斜板沉淀池中进行泥水分离,沉淀池内的污泥通过启动气动隔膜泵打污泥进入污泥浓缩池,浓缩后的污泥由污泥泵输送至厢式隔膜压滤机进行干化脱水后外运。沉淀后的上清液溢流进入出水池,并通过机械泵打入酸碱废水收集槽,进一步调节PH后,达标排放。

2主要构筑物设计参数

2.1废水调节池废水调节池用于接收半导体芯片生产工艺的酸性含氟废水,伴随着不同产能排出流量不定的间歇流废水在该池得到均化,为系统后续构筑物提供稳定流量的废水。调节池的尺寸为:D3800mm×SH4500mm,调节池的有效溶剂为51.09m3,池子为玻璃钢材质。池内壁设置混流挡板(宽50mm,高1000mm)。在20m3/h的流量下废水在调节池的停留时间为2h。调节池中采用机械混合搅拌,调节池下游的超声波流量计(TDS-100F-1-D-B2-80-4)用于控制到一级反应池的废水流量。超声波液位计用以检测酸性含氟废水调节池的液位。输送泵1备用,通过现场开关手动控制或通过PLC自动控制开启与关闭。通过调节闸阀开度使泵的流量保持在20m3/h,保证整个处理工艺的稳定。

2.2三级反应池三级反应池:设三个串联的反应池,每池水力停留时间为60min,则每池有效容积20m3,D2600×SH4000,玻璃钢材质,在流量20m3/h,停留时间约为1h。各池内还设有单速搅拌机,用于保证废水与投加试剂充分混合及反应,同时避免沉淀在池内沉降。从一级反应池到三级反应池采用溢流方式运行,其投药量根据pH值和F-的浓度的变化自动调整,pH和F-质量浓度均采用探头在线检测。一级反应池中投加NaOH和CaCl2,废水pH调节到7~8,生成CaF2沉淀。由于芯片生产过程复杂,含氟废水水质波动较大,因此在二级反应池继续投加NaOH和CaCl2,一方面调节pH到8~9,便于后续絮凝沉淀,另一方面,进一步去除水中的氟化物,保证出水达标。形成的CaF2沉淀是一种细微的结晶物,沉降速度很小,如不经凝聚难以沉降,因此,在三级反应池中加配置浓度为30%的混凝剂聚合氯化铝(简称PAC)及0.1%的分子量为1400万阴离子型聚丙烯酰胺(PAM),通过单速搅拌机搅拌,保证试剂的充分混合和沉淀物的沉降。然后,废水搅拌混合反应后溢流进入絮凝池,在絮凝池内加入配置浓度为0.5%的聚丙烯酰胺(简称PAM)有机高分子絮凝剂,通过吸附架桥作用,将小分子成点形成大颗粒的絮状物,同时池内装有低速搅拌机搅拌,保证药剂充分混合,并不让沉淀物在罐体内沉降。但不会打碎絮凝体,保证在后级中能充分沉淀。进一步强化化学沉淀混凝除氟效果,它投加量小,处理效果好。

2.3沉淀池沉淀池采用斜板式沉淀池,由进水装置、出水装置、沉淀区、缓冲区、污泥区及排泥装置等组成。池内污泥定期采用污泥泵提升的方式提升至污泥浓缩池进行浓缩沉淀。沉淀池有效容积40m3/h,L5000m×W3000m×H3800mm,钢砼防腐结构,底部设有锥型泥斗,出水设置锯齿型出水堰。沉淀池内集合了混合、固/液分离、CaF2沉淀等功能。沉淀池表面溢流率约为0.5m3/(h·m2)。出水通过池顶边缘的V形堰溢流进入出水池,然后通过含氟出水泵打至酸碱废水收集槽。沉淀的污泥通过启动气动隔膜泵打污泥进入污泥浓缩池。污泥输送泵根据其流量及污泥沉降比与含氟出水泵联动,即出水泵运行一定时间后含氟污泥输送泵启动并运行设定的时间,

2.4反应器中间池有效容积25m3,D3000mm×SH3700mm,可以作为pH最后的调节池,也可作为后续生物滤池的贮水池。根据实际需要作用不同。如果中间池中出水合格,可以打开旁通阀,出水就不进入生物滤池,直接排放。

2.5生物滤池生物滤池是流程的最后保障,设备进水采用下进上出,保证滤料不跑料,废水进入活性炭吸附生物滤池进行深度处理,生物滤池有效容积18m3,3.0m×3.5m,钢砼防腐结构,在流量30m3/h时停留时间约为0.5h。取生物滤池排水口的作为出水监测使用,确保处理出水在排入工厂排水系统之前的pH、SS、COD和F-离子浓度都已达到国家排放标准。

2.6污泥浓缩池沉淀池底部沉淀的污泥泵入污泥浓缩池。污泥浓缩池有效容积20m3,D2600mm×SH3800mm,碳钢防腐。主要作用是贮存污泥并使污泥在其中进行压缩沉淀,达到污泥浓缩的目的。通过该工艺形成密实的固体颗粒,能够得到更好的沉淀和浓缩及过滤性能。

2.7厢式隔膜压滤机污泥浓缩池的污泥通过污泥泵打入厢式隔膜压滤机(XMZG50/1000-U),厢式隔膜压滤机通过机械力量压缩污泥,将污泥中的水挤压出来。工作流程:压紧滤板—进料—滤饼压榨———滤饼吹风—卸料。首先过滤的料液通过输料泵在一定的压力下,从后顶板的进料孔进入到各个滤室,通过滤布,固体物被截留在滤室中,并逐步形成滤饼;液体则通过板框上的出水孔排出机外。随着过滤过程的进行,滤饼过滤开始,泥饼厚度逐渐增加,过滤阻力加大。进料一段时间后进行压榨,通入压缩空气至隔膜板使其鼓胀,进一步对泥饼进行压榨脱水。为保证污泥含水率在70%左右,压榨压力需保证在8~12kg。压榨完成后,对泥饼进行吹风,进一步降低其含水率。

3技术经济效益分析处理规模20m3/h,占地面积800m2,系统总装机功率81.1kW,运行功率45.9kW。处理成本约2元/m3(不含污泥处理处置部分的费用)。

4结论

试验表明,该工艺用于半导体厂酸性含氟废水处理系统是切实可行的。为了能够很好控制pH调节池+三级反应池内设置在线pH计,同时在投加化学药品的的管道上要安装可以调节流量的自动阀门,pH控制的好坏,是该工艺能否成功的关键所在。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机