引言

南京某生物制药公司生产肿瘤、自身免疫疾病、眼底视网膜病变等领域单克隆抗体药物。该公司排放的废水主要来源于生产车间前期培养基的残留废液以及抗体纯化阶段的层析、细胞过滤、超滤浓缩等工序产生的废液,具有水量波动大、成分复杂、有机物含量高等特点[1]。该工程设计处理水量150m3/d,设计进水pH为5~6,COD<8 g/L,NH3-N、TP、SS的质量浓度分别<120、<20、<200 mg/L。处理后出水进行回用,主要用于企业的公共设施清洁卫生、厕所冲洗、厂区道路灰尘抑制、扫除及厂区绿化用水等。

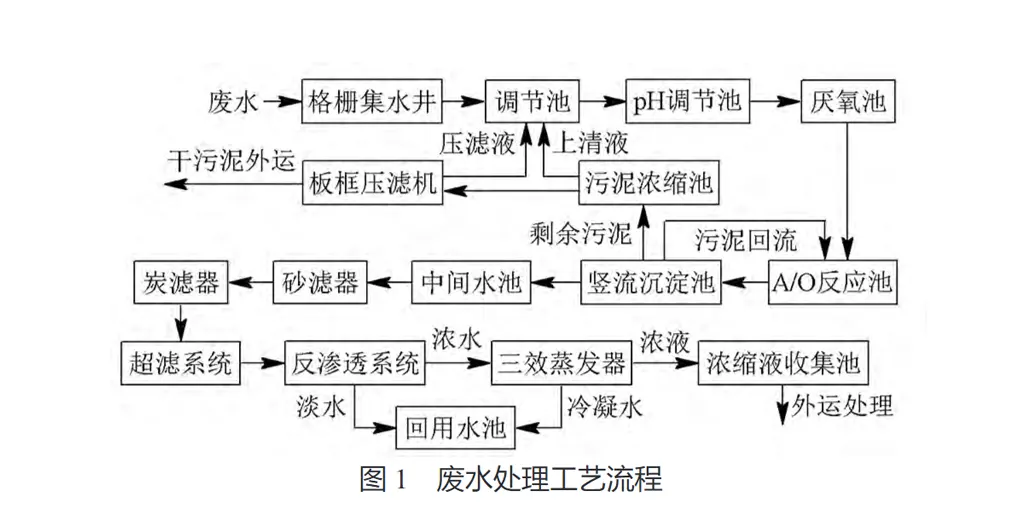

1废水处理工艺

1.1工艺流程针对该企业的废水特点,结合太湖地区N、P零排放的要求,车间生产废水采用“厌氧+A/O+砂滤+炭滤+超滤+反渗透+三效蒸发”组合工艺处理,出水满足GB/T 18920-2002城市杂用水水质要求,浓缩液和干污泥委外处理[2-5]。具体的工艺流程如图1所示。

1.2工艺说明

1)污水处理系统。车间生产废水通过管道流入集水井中,经细格栅去除细小颗粒及悬浮物后,泵入调节池,池内设有穿孔曝气系统,进行搅拌以均匀水质水量,出水经泵提升进入pH调节池,在池内投加NaOH调节pH,调节pH后的废水依次自流入厌氧池和A/O池,通过微生物降解有机物,净化废水。A/O池出水经竖流式沉淀池固液分离后,上清液进入中间水池储存,通过提升泵将水提升,依次经过砂滤器、炭滤器、超滤和反渗透深度处理后,反渗透淡水自流入回用水池。浓水经三效蒸发器进行蒸发浓缩,蒸汽冷凝水流入回用水池,蒸发浓缩后的浓缩液自流入浓缩液收集池,进行外运处理。

2)污泥处理系统。污泥处理系统主要包括污泥浓缩池和厢式压滤机。竖流式沉淀池所产生的剩余污泥首先经过管道混合器,通过投加PAM可以加快污泥聚合,易形成大颗粒物,从而加快污泥沉降,缩短浓缩时间,混合后的污泥排入污泥浓缩池进行重力浓缩,浓缩后的污泥再通过气动隔膜泵抽吸到厢式压滤机中进行压滤,进一步降低污泥的含水率,减小污泥体积。厢式压滤机出来的泥饼外运进行填埋或焚烧处理,污泥浓缩池的上清液和厢式压滤机产生的压滤液回流到调节池再进行处理。

2主要构筑物及设备参数

2.1预处理段

1)格栅集水井。格栅集水井的尺寸为3.8 m×2.1 m×6.1 m,有效容积45 m3,HRT为7.2 h,地下式钢砼结构+FRP防腐。配有潜水泵2台(1用1备),体积流量qV=25 m3/h,扬程H=10 m,配套电机功率P=1.5 kW;人工格栅,栅条间隙5 mm;浮球液位计4只。

2)调节池。由于该生物制药车间是分批培养生产,污水间歇排放,其排放的含氮磷废水水力负荷随时间有很大变化,而且来水有机物含量高、变化大。为了保证后续生化处理的稳定运行,需要在处理系统前端设置调节池以调节水质水量。最终通过流量计调节控制调节池出水体积流量稳定在150 m3/d。调节池的尺寸为8.2m×6.8 m×6.1 m,有效容积300 m3,HRT为48 h,地下式钢砼结构+FRP防腐。配有潜水泵2台(1用1备),qV=10 m3/h,H=10 m,P=0.75 kW;浮球液位计4只;电磁流量计1台;空气搅拌系统1套。

3)pH调节池。废水呈弱酸性,在进入后续生化处理单元之前,通过pH计调节控制废水的pH在7左右。pH调节池的尺寸为3.0 m×2.1 m×2.5 m,HRT为2 h,地下式钢砼结构+FRP防腐。配有空气搅拌系统1套;pH计1套;综合房内设加药系统,酸、碱储槽2座,加药泵4台(2用2备),qV=120 L/h,P=0.25 kW。

2.2生化处理段

1)厌氧池。由于废水中含有大量的大分子有机物和不溶性有机物,难以直接通过好氧生物降解去除,故需预先设置厌氧池,利用厌氧微生物的新陈代谢作用,将大分子有机物分解成小分子有机物,大部分不溶性有机物也被降解为溶解性有机物,去除大部分的COD[6]。厌氧池的尺寸为9.3m×6.9 m×6.1 m,有效容积362 m3,HRT=58 h,地下式钢砼结构。配有潜水搅拌机2台,P=1.5 kW;池内填充弹性填料178 m3,规格150,单层填料高度3 m,共设1层。

2)A/O反 应 池。在DO的 质 量 浓 度 低 于0.5mg/L的缺氧条件下,废水中残留的部分大分子有机物在微生物水解酶的作用下降解成小分子物质,提高了可生化性,同时利用反硝化细菌在缺氧条件下生存和增殖,达到脱氮效果。经过缺氧处理后的废水进入好氧池,进行充氧曝气,各种微生物在DO的质量浓度为2~4 mg/L的好氧条件下充分利用废水中的有机物质,通过自身的新陈代谢作用,将污水中大量有机物转化为CO2和H2O,同时将氨氮转化为硝酸盐氮的形式。在缺氧池和好氧池中均匀分散挂有脱氮填料,有利于提高脱氮效果。好氧池内设硝化液内回流系统,综合工艺的去除率和经济性,确定A/O的最佳硝化液回流体积比为225%。

缺氧池的尺寸为6.2 m×3.4 m×6.1 m,有效容积112 m3,HRT为18 h,地下式钢砼结构。池内填充SJ-II型脱氮填料53 m3,配有潜水搅拌机1台,P=0.85 kW。好氧池的尺寸为8.1 m×5.3 m×6.1 m,有效容积240 m3,HRT=38 h,地下式钢砼结构。配有混合液回流泵2台(1用1备),qV=25 m3/h,H=10 m,P=1.5kW;电磁流量计1台;SJ-III型脱氮填料117 m3;池内安装可变微孔球冠状曝气盘232套;鼓风机2台(1用1备),风量10.64 m3/min,P=18.5 kW,出 口压力60 kPa。3)竖流沉淀池、中间水池。经过A/O池处理后的废水自流入竖流沉淀池进行泥水分离,上清液流入中间水池储存,部分污泥回流至好氧池,剩余污泥排入污泥浓缩池进行重力浓缩。竖流沉淀池A的尺寸为3.4 m×3.2 m×6.1 m,表面水力负荷为0.7 m3/(m2·h),地下式钢砼结构。配有污泥回流泵2台(1用1备);浮球液位计4只。中间水池的尺寸为2.7 m×2.7 m×6.1 m,有效容积40 m3,HRT为6.5 h,地下式钢砼结构。配有提升泵2台(1用1备),qV=15 m3/h,H=40 m,P=5.5 kW;浮球液位计4只;电磁流量计1台。

2.3深度处理段

1)砂滤器、炭滤器、超滤系统。砂滤器可以过滤去除废水中直径较小的颗粒物,炭滤器可以过滤和吸附直径较小的悬浮物和有机物,经过砂滤、炭滤后的出水再通入超滤系统,进一步去除废水中残留的大分子物质和细小胶体,保护反渗透系统免受污堵,保证后续处理工艺的稳定运行。砂滤器的尺寸为750 mm×1 850 mm(3套),并联运行,过滤速度5 m/h,滤层高度1.5 m。投放0.21~0.42 mm和2.00~4.75 mm的石英砂滤料。炭滤器的尺寸为750 mm×1 850 mm(3套),并联运行,过滤速度5 m/h,滤层高度1.5 m,滤料为颗粒活性炭。由于生产废水进水相对变化较大,而内压型的中空超滤膜需要严格的进水条件,因此系统选用外压式中空纤维超滤膜。系统设3套UF装置,并联运行,单套设备处理水体积流量2.1 m3/h,采用PVDF中空纤维外压式膜组件,数量2支。配有精密过滤器1台,精度为100μm;PE药箱1个,型号MC120L;加药泵2台(1用1备),qV=4.5 L/h,P=0.25 kW;PE超滤产水箱,型号PT-2000L;UF机架1套。反洗水箱与过滤水箱共用。反洗水泵2台(1用1备),qV=3m3/h,H=30 m,P=0.75 kW;清洗水箱与反渗透共用;清洗水泵与反渗透共用。

2)反渗透系统。反渗透系统由精密过滤器、膜过滤部分和系统清洗部分组成。超滤系统出水经过泵提升进入反渗透系统,在压力驱动下,废水通过具有高度选择性的反渗透膜,脱除废水中的无机盐和有机物。系统设反渗透装置3套,单套设备处理水体积流量2.1 m3/h,选用BW30-4040反渗透膜,数量9支。配有供给泵2台(1用1备),qV=3 m3/h,H=30 m,P=0.75 kW;精密过滤器1台,精度为5μm;PE药箱1个,型号MC120L;加药泵2台(1用1备),qV=4.5L/h,P=0.25 kW;高压泵2台(1用1备),qV=3 m3/h,H=130 m,P=2.2 kW;电导率仪表1套;RO机架1套;清洗水泵1台,qV=3 m3/h,H=30 m,P=0.75 kW;清洗水箱1套,型号PT-1000L。

3)三效蒸发器。三效蒸发器主要由相互串联的三组蒸发器、冷凝器、盐分离器和辅助设备等组成。反渗透的浓水进入三效蒸发器,经过三效蒸发冷凝的浓缩结晶过程,分离为冷凝液和浓缩晶浆废液,冷凝液排放到回用水池,结晶盐和有机物浓缩废液自流入蒸发浓缩液收集池,作为危废委外处理。设3套三效蒸发器,并联运行,单套设备水分蒸发量qV=700 kg/h;工作蒸汽压力P=0.1~0.2 MPa,工作蒸汽耗量280 kg/h;循环冷却水耗量qV=20 t/h。机组外型尺寸为3.5 m×2.5 m×4.5 m,设备材质316 L;机组总功率P=10 kW。

4)浓缩液收集池、回用水池。浓缩液收集池的尺寸为3.8 m×2.3 m×6.1 m,地下式钢砼结构。配有提升泵1台,qV=10 m3/h,H=10 m,P=0.75 kW;浮球液位计4只。回用水池的尺寸为6.2 m×3.0 m×3.0m,地下式钢砼结构。

5) 污泥浓缩池。污泥浓缩池的尺寸为3.8 m×2.8 m×6.1 m,地下式钢砼结构。配有隔膜泵2台(1用1备),qV=340 L/min;管道混合器1套;浮球液位计4只;液压厢式压滤机1台,过滤面积F=40 m2,滤室容积V=608 L,P=2.2 kW;空压机1台,工作压力P=0.8 MPa,气体体积流量1 360 L/min。综合房内设聚丙烯酰胺(PAM)加药系统,PAM溶药槽1座,PE材质,搅拌机1台,P=0.4 kW;PAM加药泵2台(1用1备),qV=120 L/h,P=0.25 kW。

6)综合房。3间,每间尺寸为8 m×6.5 m×5 m。分别用于膜处理及电控柜,三效蒸发器,污泥处理、加药、风机房等。3处理效果及运行成本该工程自调试运行以来,设施运转正常,出水稳定,各项指标平均如表1所示,满足GB/T 18920-2002的要求。工艺运行成本包括电费、药剂费、蒸气费、人工费。按工程处理水量150 m3/d计算。

1)电费:总装机功率108.3 kW,设备运行功率82.7 kW,每天耗电量约为1 588 kW·h,电价按0.86元/(kW·h)计,计9.10元/m3。

2)药剂费:投加的药剂主要是NaOH、H2SO4、PAM、阻垢剂,折合0.51元/ m3。

3)蒸汽费:每吨水蒸汽用量0.35~0.40 m3,每吨蒸汽价格246元,水量为45~50 t(具体根据膜的浓水产量而定),则每天的蒸汽费用约为3 875~4 920元,折合25.83~32.80元/ m3。

4)人工费:该废水处理站操作工7人,月薪按2500元/人计,折合3.89元/ m3。综合运行成本为39.33~46.3元/m3。

4结论

采用“厌氧+A/O+砂滤+炭滤+超滤+反渗透+三效蒸发”组合工艺深度处理后,出水COD小于50 mg/L,SS的质量浓度小于5 mg/L,出水达到GB/T 18920-2002要求,可以满足厂区冲厕、绿化及清洗地面的水质要求。此工艺针对生物制药废水具有良好的处理效果,且运行稳定可靠。该工程废水处理量为150 m3/d,不考虑设备折旧的情况下,系统日常运行成本为39.33~46.3元/m3。对生物制药废水进行处理回用,既减少了废水排放量,又节约了水资源,具有良好的环境和经济效益。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机