1 引言

永煤集团股份有限公司顺和选煤厂是永煤公司本部第五对矿井配套建设选煤厂,于2014年5月竣工投产,设计处理能力为100万吨/年,采用工艺为跳汰—浮选联合工艺流程。顺和选煤厂自建厂初期就确立了提高控制系统装备水平,降低人工成本,提高企业竞争力的建设目标[1]。通过不断的探索实践,自我改革,逐步建设成为一个自动化程度高,精简高效的现代化选煤厂。

2 快开压滤机集中控制系统设计背景

快开压滤机是一种间歇性操作的加压过滤设备[2-3],适用于各种悬浮液的固液分离,适用范围广、分离效果良好、结构简单、操作方便、安全可靠,广泛应用于国内选煤厂浮选精煤和煤泥的压滤脱水环节。该设备单机自动化程度高,其控制是通过现场控制柜实现,根据应用情况可自动运行也可手动操作,其缺点是运行过程中吹风和压榨环节噪音较大,严重影响岗位司机职业健康。顺和选煤厂浮选精煤采用三台快开压滤机脱水,工艺布置在浮选机一侧,设置压滤司机一名。为优化岗位司机工作环境,保护职工职业健康,顺和选煤厂在压滤机工作岗位建设了隔音室,并安装了空调,但是由于快开压滤机需根据入料和脱水情况调整操作,岗位司机需经常在压滤机现场,导致岗位司机不可避免在隔音室外工作。为此,顺和选煤厂吸收加压过滤机室内操作控制的特点,并对控制程序进行了优化改造,设计应用了快开压滤机远程集中控制系统。

3 快开压滤机控制原理

顺和选煤厂选用KMZG250/1600快开压滤机进行浮精脱水,该压滤机单机自动化程度高,采用机、电、液一体化设计制造,能够实现滤板压紧、过滤、压榨、反吹、洗涤、滤板松开、卸料等各道工序的自动化控制[4-5]。快开压滤机的电气控制部分是整个系统的控制中心,它主要由变频器、PLC(可编程控制器)、热继电器、空气开关、断路器、中间继电器、接触器、按钮及指示灯等组成[6]。快开压滤机的控制系统程序储存在控制柜PLC中,各工作过程主要由PLC控制完成,其工作时按照设定程序采集PLC内计时器、计数器、中间继电器和PLC外部的限位开关、压力继电器、电接点压力表、控制按钮等信号,通过信号的输入输出,执行各工作指令,完成工作过程的转换。控制柜上安装有触摸屏,触摸屏操作程序含多个控制界面,包括过程控制画面、工艺参数设置、报警参数设置、报警提示画面、系统状态画面等。岗位司机通过现场触摸屏控制过程,对压滤机进行参数设置,完成压紧、入料、吹风、压榨、卸料等工作过程。

4 快开压滤机集中控制系统设计过程

快开压滤机集中控制系统主要设计思路是将原现场控制系统程序“搬家”到上位机,将其控制操作由控制柜触摸屏操作改变为上位机操作,并在此过程中对控制程序进行优化,增加精矿池液位监测、物料运输系统控制等功能,实现压滤机操作的集中控制和远程控制。

4.1 PLC集中控制通讯连接

为实现上位机集中控制或远程控制,必须建立通讯连接。在压滤机的控制柜PLC上安装通讯模块,并制作通讯模块向导程序,通过以太网建立了上位机与PLC的通讯连接,完成集中控制设计的第一步工作。

4.2 PLC控制程序地址梳理

快开压滤机控制系统以可编程控制器PLC为核心,通过输入输出模块控制执行机构完成各工作过程。压滤机的就地操作依靠控制柜触摸屏操作程序控制PLC程序执行指令。为了将控制由现场触摸屏控制改为上位机集控或远控,需要建立集中与就地控制程序的连接,在此过程中,需要解析触摸屏控制程序与PLC控制程序对应的地址。采用的工作方法是在控制柜触摸屏上操作压滤机,逐个试验判断触摸屏操作程序对应的所有PLC程序地址,然后对地址进行梳理,实现程序指令和PLC地址的一一对应。

4.3 集中控制系统操作界面的设计制作

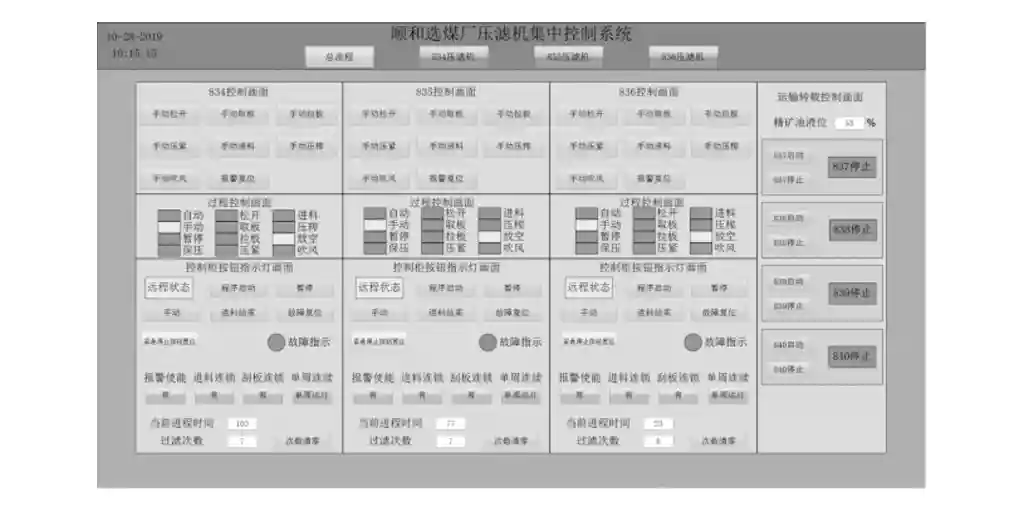

快开压滤机控制系统的核心使用的是西门子S7-200系列PLC[7],在集中控制系统操作界面设计上使用西门子SIMATICWinCC组态软件设计。S7-200PLC与WinCC通过KEPServer4.0服务器建立连接。KepServer是一款OPC服务器软件,实现了OPC标准接口,可以通过KepServer和设备进行通讯,而应用程序通过OPC协议连接KepServer。第一步将压滤机原PLC控制程序下载后上传到PC机,利用Step7-Micro/WIN新增PLC以太网通讯程序,并为OPC准备好符号表。第二步在KEP-Server4.0服务器中建立压滤机对应PLC站的通讯连接,添加变量条目。第三步打开WinCC组态软件,添加OPC驱动,定义OPC的属性,并通过向导找到KEPServer4.0服务器,添加所需的变量条目到WinCC中。第四步引用变量,使用WinCC组态软件设计制作集中控制系统的操作界面。为便于压滤机的操作,避免界面切换的延迟,在设计时制作一个总流程界面,将三台压滤机的操作与状态显示集中在一个操作界面中,在总流程界面即可完成压滤机的各操作流程。此外,每台压滤机单独设置一个界面,将压滤机的操作流程、参数设置、状态显示、报警提示等设计到一个界面中,实现压滤机所有工作的操作、调整和观察。在压滤机集控操作系统的上端设置了各操作界面的切换键,通过鼠标点击即可完成各界面的切换,便于岗位司机进行操作。快开压滤机集控系统操作界面参见图1所示。

4.4 集中控制系统优化

顺和选煤厂物料运输系统和精矿池液位监测系统使用的是罗克韦尔1756系列PLC。为实现压滤机集中控制系统的优化,需将物料运输系统设备控制和精矿池液位监测显示增加到压滤机操作系统中。在优化设计过程中,因顺和选煤厂原PLC控制系统和压滤机上位机组态软件分属罗克韦尔和西门子两个不同品牌的产品,为了使二者建立异构通讯连接,本次设计借助了第三方OPC软件KEPServer。首先利用KEPServer服务器建立与罗克韦尔1756系列PLC的以太网通讯,然后查找所需设备如刮板机、皮带运输机和液位计等在罗克韦尔1756系列PLC中的标签,根据标签在KEPServer中建立对应设备的条目,并将KEPServer服务器建立好的设备条目添加到WinCC中。最后利用WinCC组态软件将运输转载系统控制和精矿池液位显示设计到压滤机集控系统中,完成集控操作系统的优化。

4.5 控制系统权限设置

快开压滤机集控系统可控制压滤机各工作过程以及多台物料运输转载设备的启停。为了保证压滤机各工作过程稳定有序,各台设备运行安全,其控制必须实现单一性,即现场就地控制和上位机集中控制的独立性。因此,在集控系统程序中对系统权限进行了设置。在快开压滤机现场控制柜上安装集控/就地旋转开关,在压滤机PLC控制程序中增加集控和就地程序。当现场控制柜打到就地状态时,设定集控系统不能操作压滤机各工作过程和各运输设备;当现场控制柜打到集控状态时,现场不能进行相应操作。集控/就地旋转开关部分PLC程序参见图2所示。

视频监控系统设计与运行监护

为保证快开压滤机集中控制系统应用的安全可靠性,同时让压滤司机在室内观察压滤机入料、吹风和压榨等环节的脱水效果,及时调整操作,顺和选煤厂在每台压滤机的机头安装了高清摄像头,将视频信号传输到上位机,设计了快开压滤机视频监控系统。压滤司机通过在隔音室内查看视频监控,即可判断压滤机的工作效果和设备的运行状况,完成整个压滤系统的运行监护。

5 结束语

不断提高装备自动化水平,多上设备少上人,打造行业一流,一直是顺和选煤厂努力的方向。通过设计应用快开压滤机集中控制系统,优化了岗位司机工作环境,室内集控操作不仅保护了职工职业健康,而且避免了人员在生产现场操作时发生安全事故。该系统设计基于快开压滤机原控制程序,设计过程中新增硬件设施主要为PLC通讯模块和上位机,改造投入小,应用效果好,在快开压滤机的应用上具有较好的推广价值。

作者:范强强教授

欢迎来电咨询,技术交流,莅临指导。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机