引言

污泥是污水处理过程的副产物,其中含有大量的微生物、病原体及有机污染物,如处理不当会造成严重的二次污染[1]。对于填埋场渗滤液处理厂而言,由于厂址位于垃圾填埋场内,且污泥总量少,经脱水后污泥运至垃圾填埋场与生活垃圾混合填埋是经济可行的,但污泥的含水率必须满足填埋的相关要求[2]。对于垃圾焚烧厂,渗滤液处理产生的剩余污泥基本都是回炉与垃圾混烧处理,因此降低污泥含水率,能够降低混烧难度。

根据《生活垃圾填埋场污染控制标准》(GB16889—2008)规定,进入生活垃圾填埋场处理的污泥含水率须在60%以下。为了便于后续焚烧或干化处理,越来越多的焚烧厂渗滤液处理要求将剩余污泥含水率降至60%以下,如新建的上海松江生活垃圾焚烧厂二期工程等。

设备使用情况

常用的污泥机械脱水设备主要有板框式污泥脱水机、带式污泥脱水机、离心式污泥脱水机、叠螺式污泥脱水机和旋压式污泥脱水机5种[3]。大多数工程都选择离心污泥脱水机作为剩余污泥处理设备,主要原因是离心污泥脱水机比其他脱水机自动化程度更高、运行管理更为便捷。

技术应用情况

离心脱水设备只能将剩余污泥含水率降到80%左右,系统自动化程度高,脱水性能稳定。多采用聚丙烯酰胺(PAM)作为污泥处理的混凝剂。为将剩余污泥含水率降到60%以下,国内做了多种尝试:朱伟青等[4]对江苏两座填埋场垃圾渗滤液剩余污泥的药剂投加实际值进行烧杯试验复核,试验结果表明,若PAM及PAC(聚合氯化铝)复合投加,可降低污泥含水率。张洛红等[5]在西安市江村沟垃圾渗滤液处理厂选用PAM+FeCl3和PAM+Al2(SO4)3调理污泥后,污泥脱水性能得到不同程度的改善。上述两种工况,污泥脱水后含水率有所改善,但都未达到60%以下。张辉等[6]在合肥某污水处理厂采用污泥药剂改性+厢式压滤脱水工艺,通过生产性试验,考察了压榨压力、药剂种类和投加量、进泥浓度等因素的影响,选用了无机絮凝剂和有机絮凝剂进行污泥药剂改性,可将污泥脱水至含水率60%以下。黄兴刚等[7]采用离心脱水和投加石灰固化剂的组合方式,以南方某填埋场垃圾渗滤液处理站的剩余污泥为试验对象,配备固化剂料仓和螺旋输送机。当渗滤液剩余污泥浓度为20g/L、絮凝剂投加浓度为0.2%~0.25%时,脱水污泥的含水率为80%,再投加脱水污泥质量比为0.3的固化剂,可将污泥含水率降至60%。李君等[8]建议经机械浓缩脱水后含水率为80%的污泥必须进行干化处理,使其含水率达到填埋的要求。一般采用石灰碱化稳定技术,通过掺加石灰进一步干化,使污泥含水率降至60%以下,然后装袋运至填埋场填埋。这一方法需配套石灰仓、螺旋输送设备、装袋设备等。然而填埋场渗滤液剩余污泥含水率的问题并没有得到解决,实际情况是极少将污泥脱水至含水率60%以下,脱水后污泥含水率大多为80%,更有甚者直接将污泥回灌到填埋场,对填埋场的影响较大。

综上所述,将垃圾渗滤液剩余污泥处理到含水率60%以下,在实际工程中尚未有广泛的应用,仍然是渗滤液处理的难点之一。

工程背景

老港渗滤液应急项目(500m3/d)是老港基地的渗滤液处理工程之一,采用采购服务模式,服务年限为5年,处理单价为125元/m3(含投资)。项目和污泥处理相关的主要边界条件:

①工程总用地为50m×40m;

②剩余污泥脱水至含水率60%以下,进入填

埋场污泥库区填埋;

③ 脱水污泥进入填埋场的处理费为200元/t(含运费)。

进、出水水质

应急工程的处理对象主要为填埋场渗滤液,但老港基地有焚烧厂,渗滤液可用作碳源调节,因此工程中设有调节池,水质按照调配后设计,其中进水COD为20000~25000mg/L,氨氮为2000~2500mg/L,总氮为2500~3000mg/L。排水水质执行《生活垃圾填埋场污染控制标准》(GB16889—2008)表2标准。

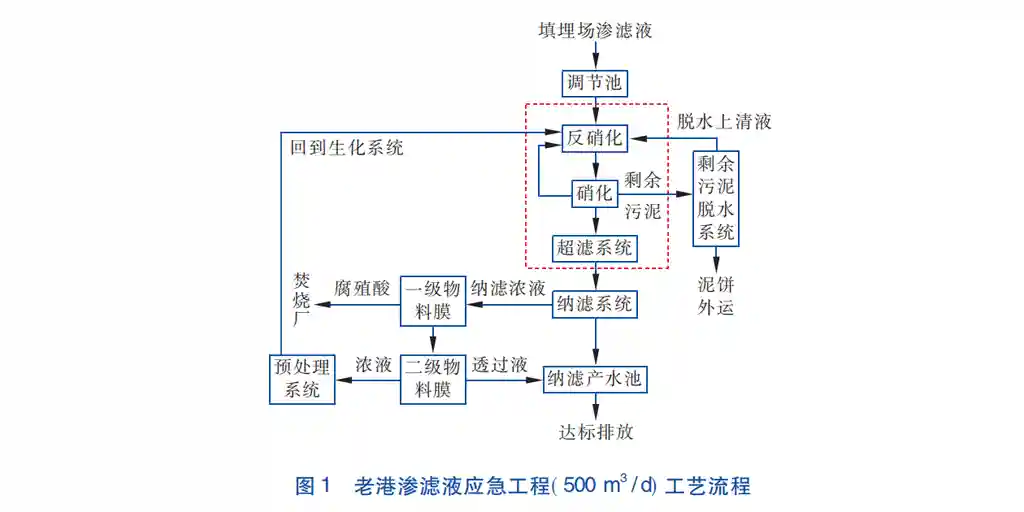

主要工艺

应急工程采用MBR+纳滤的膜处理工艺,不设反渗透工艺段。纳滤浓缩液采用物料膜浓缩减量后进入焚烧厂焚烧,剩余污泥板框脱水到含水率60%后进入填埋场污泥库区填埋。渗滤液处理工艺流程见图1。

污泥产量计算

污泥系统是MBR系统设计的关键环节,根据多年的工程实证经验,结合老港地区水质特点,在污泥计算中产率系数选择了0.35kgMLSS/kgCOD,计算得出绝干污泥产量约为4.93t/d,具体计算见表1。

污泥脱水工艺设计

① 离心脱水方案

只能将污泥的含水率控制在80%左右,不满足项目需求。

② 离心脱水+石灰固化方案

预计80%的污泥产量约25t/d,添加的石灰量约8t/d,需要填埋的污泥总量为30~33t/d,产生污泥总量比直接处理到含水率60%增加约20t/d,增加污泥处理费约4000元/d(折合到吨水处理成本约8元/m3)。

本项目占地受限,采用该法平面布置困难。

③ 板框压滤方案

该项目为BOT项目,为降低成本,确保具有竞争性,综合技术和经济因素,最终设计方案引入了生活污水处理厂的工艺路线,采用板框压滤技术。

投加铁盐调理污泥,对上清液加碱处理,利用氢氧化铁的沉淀性去除铁离子,控制铁离子对膜的污染。本工程选用的板框压滤主要参数:设计最大原泥量(含水率为97%~98.5%)200t/d,滤布面积300m2,压滤机工作周期4h,每批次绝干污泥量不小于1.5t,每天工作2班(16h),最大原泥进泥量50t/次。当污泥产量超出设计值时,则保持24h运行。

污泥脱水系统

污泥脱水系统主要由污泥调理系统、药剂储存和投加系统、污泥进料系统、高压板框压滤机、污泥输送系统及辅助系统等组成。核心是污泥调理系统和高压板框压滤机。

①污泥调理系统

污泥池含水率为97%~98.5%的原泥计量后进入调理池,向调理池中投加复合调理剂,并通过搅拌机进行充分混合反应。反应充分后的污泥进入板框压滤机。

②高压板框压滤机

高压板框压滤机由一定数量的滤板组成,上面覆盖有滤布。在闭合位置时,相邻滤板的凹面构成了一个压力密封室。调理改性后的污泥先后由低、高压进料泵送入板框压滤机,首先由低压进料泵工作,将污泥输送至板框压滤机,压力维持在0.8MPa左右,进泥一段时间后,启动高压进料泵进泥,进料压力维持在1.5MPa。进泥量到位后,启动压榨,约1h后压榨腔内的污泥含水率可降至60%以下。压滤完成后,压滤机自动对滤板进行逐一移动,干泥饼自动掉入压滤机下端的落泥斗。整个工作周期约为4h。

3 实证研究

3.1 第一阶段(2018年5月—7月)该工程从2018年4月开始调试,5月中旬达到设计处理量(500m3/d),污泥系统开始调试。

① 工况1:铁盐法

铁盐投加量为500~600kg/t绝干泥,经板框压榨后,泥饼成型,含水率在60%以下,泥饼较薄,有粘布现象。在不去除铁离子的工况下,几个批次后,生化池铁离子浓度大幅上升,超滤膜污堵,产水通量急速下降。经清洗后的超滤膜通量可恢复,但在半日内产水量就下降30%以上,系统无法正常运行。

② 工况2:铁盐和铝盐复合药剂

鉴于铁盐的性质,采用铁铝盐复合药剂法,投加量维持在绝干污泥量的50%~60%,膜污染同工况1,系统无法运行。

③工况3:铝铁盐+聚醚胺组合法

进一步降低铁盐、铝盐用量,添加部分聚醚胺固

化剂,运行效果同工况1、2。

④工况4:加碱对上清液预处理

对工况1~3进行总结发现,系统无法正常运转的主要原因是膜受到铁、铝盐污染,通量达不到设计值。拟通过加碱去除污染离子,将铁、铝离子浓度控制在膜可容许的范围内。

在运行中发现以下问题:

上清液总硬度大幅上升

污泥调理时加入铝、铁盐,清液pH值从8降为4~4.5,生化过程产生的钙镁碳酸盐在酸性条件下重新溶解,导致清液总硬度大幅上升。所取水样的总硬度从脱泥前的13mmol/L上升到21mmol/L,铁离子在滤液中的残留可达350mg/L。

碱投加量大

片碱投加量达到上清液的1%~2%,才可将pH值调为8~9,系统中产生大量沉淀,但几种工况下铁离子均未达到膜容许的范围内。小试发现,当pH值调到13时,滤液中的铁离子才能被完全去除,这给生产带来了极大困难。

加碱产生的污泥去除困难

上清液加碱后产生大量污泥,大幅增加了板框的负荷,板框无法满足运行需要。

结合工况1~4,由于设计中忽视了渗滤液中钙镁含量非常高、铁盐投加、pH值剧烈变化这些关键因素,污泥脱水系统无法按原设计运行,调试陷入困境。此阶段只能降低处理量,维持系统运行。污泥脱水上清液回系统后对膜污染严重,这一现象在国内文献中未见报道。其间系统处理量降为150~200m3/d。

第二阶段(2018年8月—9月)

由于无法解决铁盐、铝盐对膜的污染问题,经过6月—7月实验室试验、生产运行总结,8月起对方案进行了调整,不投加铁盐或者铝盐。通过对其他行业的调研,选用了食品、药品行业的板框脱水药剂方案,投加渗透剂+聚醚胺固化剂。

该方案的特点:渗透剂为无机滤水材料,多孔特性,不含水溶性铁离子、铝离子,在水中的溶解性极低,耐酸耐碱,不会对滤液造成污染。

渗透剂投加量为500~600kg/t绝干泥,聚醚胺投加量为25~30kg/t绝干泥,渗透剂良好的滤水性能保证了污泥脱水效率高,泥饼厚度达3~4cm,泥

饼含水率可稳定在55%~60%,泥饼剥离性好,容易从滤布上掉落。滤液的电导率和碱度进一步降低,对生化系统无影响。

采用该方案后,解决了膜污染问题,系统逐步稳定,9月—12月系统处理量维持在500m3/d以上,但该方案存在以下问题:

① 设备无余量

每批次工作时间延长至约6h,板框需24h运行才能满足系统要求。当设备检修时,无法满足运行要求。

②环境差

药剂(渗透剂)投加过程粉尘大,现场环境差,

劳动强度大。

③ 成本高

药剂成本超过3000元/t绝干泥、30元/m3(不含污泥处理费)。该项目的经济性无法保证。第三阶段(2018年10月—2019年5月)系统运行稳定,但药剂成本远超预算,项目亏损。为了降低成本,开展了大量的试验,对药剂进行筛选。选择的原则是混凝剂不污染膜。选择药剂先进行小试,试验可行后再进行生产实证。

聚氧化乙烯

2018年12月筛选出混凝剂为聚氧化乙烯(PEO)。聚氧化乙烯多在水溶液中用作分散剂,特点是阳离子含量高,多在造纸过程中分散长纤维,在水性油墨中分散无机颜料。在实证工程中,单一投加聚氧化乙烯量30~35kg/tDS;泥饼含水率为60%~65%,平均含水率62%,基本可满足要求;泥饼厚度约3cm,卸泥顺畅度好,不粘板;滤液对生化系统无影响;单一药剂投加,配药时间大大减少,劳动强度低,无粉尘;缩短了单一批次的时间,每批次平均时间为4h以内,提高了效率;运行成本降低了60%左右。该药剂于2019年1月在生产中全面投用。

聚胺法

分析聚氧化乙烯和离心机用的PAM发现,阳离子度对渗滤液污泥脱水影响较大,按此原则,2019年3月—5月继续试验寻找阳离子度高的药剂。5月筛选出聚胺,该药剂阳离子度更高,多用于工业循环水防治结垢。

在实证工程中,单一投加聚胺20~25kg/t绝干泥,即可达到效果,聚胺价格低于聚氧化乙烯,可将运行成本在聚氧化乙烯的基础上进一步降低50%左右。试验成功后,在2019年6月使用新药剂,项目经济性大幅提高。

工程总结

设计计算

2019年1月—12月,渗滤液平均处理量约527m3/d,生化设计平均进水COD为21800mg/L,出水COD为800mg/L,实际污泥产量为12.4t/d(含水率为60%)。

板框压滤机处理污泥量为120~150t/d(生化池原污泥,实际含水率95%~97%),每日运行3~4个批次,每批次进原污泥约30~40t,生产数据中平均绝干污泥产量约4.96t/d。经验算,绝干污泥设计产量和板框压滤实际运行数据基本一致,类似工程设计可参照选用。在实际运行中,进入板框压滤机的原泥,含水率多在95%~97%波动,低于设计值(97%~98.5%);系统原泥实际进泥量30~40t/批次,低于设计值(50t/批次)。所选设备运转可以满足实际要求,设计时必须关注压滤机单批次绝干污泥产量,核算滤布面积和绝干污泥量之间的关系。

药剂

2018年8月—2019年5月,生产中选用了4种药剂(见表2)。根据表2可知:聚胺法为经济可行方案。投加量约20~25kg/t绝干泥,运行费用为600~750元/t绝干泥。

在工程中发现,适用于膜法剩余污泥处理的有机混凝剂突出特点是阳离子度高。采用单一有机混凝剂可以将脱水污泥含水率控制在60%左右,这种处理方式不会对污泥后续采用焚烧或者热干化有不利影响,为污泥焚烧或者干化提供了一条可行的技术路线。

结论

①老港渗滤液应急项目(500m3/d),率先选用板框压滤+有机混凝剂技术,应用于渗滤液膜处理工艺中的剩余污泥处理,可将污泥含水率降至60%以下,解决了上清液污染膜的问题,减少了脱水污泥总量。污泥脱水系统稳定运行了近2年,相关参数可供类似工程借鉴。

② 用板框压滤+有机混凝剂技术,阳离子度越高,脱水效果越好。其中采用聚胺法,运行费最低,约为600~750元/t绝干泥。如脱水污泥后续采用焚烧或热干化处理,该法不会产生不利影响。

③铁盐法或者铁铝盐法结合板框压滤可实现剩余污泥含水率低于60%,但上清液中残留的大量铁、铝离子,会对膜系统造成污染,不能在膜工艺中使用。

④ 与离心脱水+石灰固化工艺相比,板框压滤+有机混凝剂工艺操作简单,处理后污泥总量少,后续填埋处理费用少(如采用离心脱水+石灰固化,填埋费折算到水处理费上约增加8元/m3),适应性强,更具有经济性和操作性。

作者:王声东教授

欢迎来电咨询,技术交流,莅临指导。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机