项目概况

甘肃省天水市成纪新城地下净水厂是该市建设的第一座,也是西北地区首座全地下污水处理厂,设计规模8×104m3/d,位于渭河和耤河交汇处。污水、污泥处理设施全部位于地下车间内,地面部分打造成城市运动公园,与渭河、耤河沿河景观带融为一体。该厂污水处理主体工艺采用MBR,出水水质执行一级A排放标准,剩余污泥含水率降至60%后外运处置。由于脱水车间位于地下,受占地和内部空间的限制,脱水工艺的选择需综合考虑,既要达到含水率要求、运行安全可靠,又要求占地节省、空间上适应地下式污水处理厂的特点。该项目最终采用两段式污泥深度脱水工艺,解决了地下有限空间内污泥深度脱水的问题。目前该项目已竣工投产,运行良好,泥饼含水率稳定达标。

设备原理和特点

国内污泥脱水应用较多的是离心机、传统带式脱水机、叠螺脱水机和板框压滤机,但用于地下式污水处理厂则存在不同程度的局限性。离心机装机功率大、能耗高、噪声大,尤其在地下空间内影响更为显著。尽管传统带式脱水机的装机和运行功率低,但由于其体积大、密封性不好,不便于进行除臭,工作环境较差,地下空间内检修困难,目前新建污水处理厂已较少采用。叠螺脱水机装机功率低,运行噪声和振动小,密封效果较好,但其故障率略高,易堵塞,对进泥量和浓度变化的适应性略差,含水率不好控制,且其大处理量设备的体积与传统带式脱水机相当,故该脱水机一般适用于中小规模污水处理厂。以上3种设备的出泥含水率仅可达到80%,板框脱水机在加药调理的情况下可以达到60%以下,但由于板框脱水机体积大,在全地下污水处理厂中的应用受到一定的限制。经比较,选择两段式污泥深度脱水工艺,即第一段利用全自动旋转挤压脱水机,将污泥含水率降至80%,第二段利用高压带式连续深度脱水机,将污泥含水率降至60%以下。

全自动旋转挤压脱水机

全自动旋转挤压脱水机是一款进口新型污泥脱水设备,具有体积小、装机功率低、运行稳定、噪声低等特点。采用模块化设计,单个模块盘直径900mm,处理能力70kgDS/h。扩容方便,单机处理能力最大可扩容8倍,最大处理能力0.56tDS/h,可以实现自动化控制和远程控制。污泥被注入内部的一个横截面为矩形的环形通道,并且在两个平行转动的特制不锈钢筛孔板(旋转鼓面)之间旋转,当污泥在通道中前进时,滤液通过筛孔板快速滤出,污泥被不断地浓缩,在出口处形成泥饼。由于特殊旋转鼓面的摩擦力及污泥出口限流器的作用,使得出口污泥的含水率降低,脱水后泥饼含水率可达80%以下。系统进泥压力为2~50kPa,出口限流器压力为0~500kPa。工作流程:首先利用进料泵将剩余污泥注入絮凝反应装置,在反应装置内停留2~3min,与加入的絮凝剂发生充分的絮凝反应,然后进入污泥脱水机,脱水后的泥饼从污泥出口脱落,并通过封闭式污泥输送管道运到污泥脱水区域的外部,过滤清液则通设有反冲洗系统,用于在需要时对整个污泥脱水通道进行清洗。正常清洗一般仅需要5min/d,每周需要一次约15min的清洗。利用PLC对预处理系统、污泥泵的运行(通过进口流量和压力)、设备出口压力、絮凝反应搅拌器、加药反应槽搅拌器、加药泵等进行自动化控制,可通过触摸屏进行人机对话和操控。

高压带式连续深度脱水机

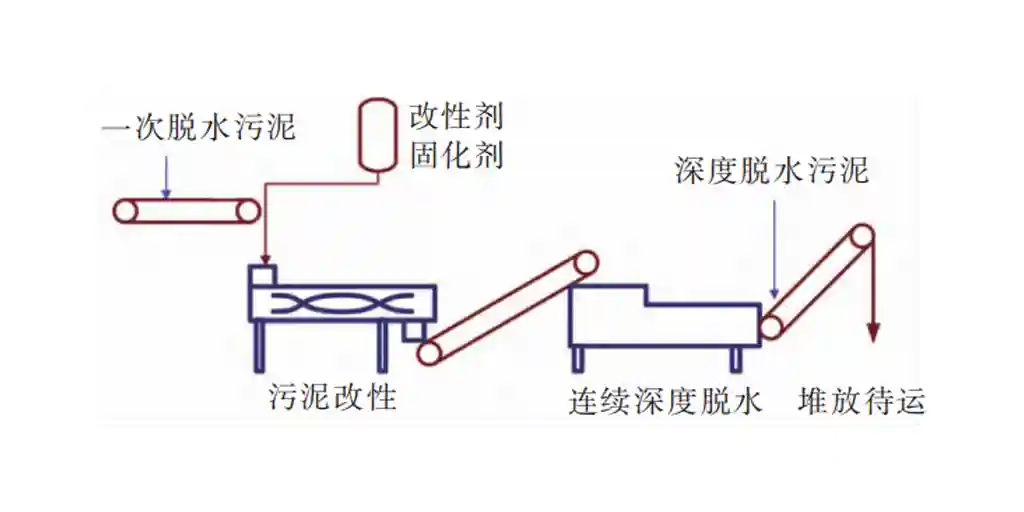

高压带式连续深度脱水机为第二段深度脱水设备,配套系统主要有固化剂、改性剂投加系统和改性混合机等,可以将污泥含水率由80%降至60%以下。该设备在国内生产,应用案例较多。工艺流程见图3。

工作原理:首先利用改性剂破坏细胞壁,使胶体脱稳,从而起到降低污泥持水性的作用,使结合水转化为脱稳水,污泥颗粒化、孔隙化,然后利用连续深度脱水压榨机反复、多次高压压榨,使污泥形成5~10mm多孔隙薄片状,确保脱稳后的水分被充分挤出。工作流程:一阶段脱水污泥与改性剂、固化剂在改性混合机内快速、均匀地混合;改性后污泥输送到高压带式连续深度脱水机,在高压、密集作用力下实现污泥脱水;深度脱水后的污泥持水性大幅降低,且泥饼孔隙率大,放置固化后污泥含水率可持续降低。

脱水车间设计特点

本项目设计剩余污泥干质量约15.8t/d,湿污泥1975m3/d(以含水率99.2%计)。第一段采用3台全自动旋转挤压式脱水机,2用1备,单台6个模块,设计脱水能力50m3/h,进料污泥含固率0.8%~1.0%,污泥产量2.5t/h(以含水率80%计),设计污泥产量79t/d。第二段采用3套高压带式连续深度脱水设备,2用1备,设计单套脱水能力2.5t/h,可根据一阶段脱水机的出泥速度和运行时间调整深度脱水机的处理速度和运行时间,达到前后匹配。设计运行时间为19h/d。配套污泥切割机3台,2用1备,Q=50m3/h,P=4.0kW;污泥进料泵(螺杆泵),Q=50m3/h,H=0.6MPa,P=15kW,变频调节;污泥混凝反应器,混合速度为100~450r/min,P=0.75kW,变频调节;絮凝剂制备投加装置2套,单套投药能力4kg/h,加药浓度0.1%~0.3%;改性剂储存及投加系统和固化剂投加系统各一套;脱水机配套冲洗系统1套,冲洗采用污水厂尾水。两段主要设备分别见表1、2。

由于脱水车间位于地下负一层,地下车间内空间有限,平面布置时考虑尽量减少污泥中间转输过程,以节省占地。一级3台脱水机并排布置,出泥利用无轴螺旋输送机分别输送至污泥改性混合机,经加药改性后,污泥直接掉落至二级脱水机入口。这样两段脱水机之间仅有一道螺旋输送机,既节省能耗,又减小占地,同时提高了整个系统运行的稳定性。各组设备间净距2.4m,有充足的安装、操作、维修间距。由于设备体积较小,主体设备布置区占地仅19.2m×14.6m。地下负一层脱水车间的竖向净高为5.2~5.7m,为满足设备安装,在负一层下方设有夹层,深2.4m。一段脱水机安装于负一层,利用混凝土支墩架高1.25m,设备高约1.9m,污泥改性机则贴近负一层地面布置,而二段脱水机安装在设备夹层内。改性机出泥直接进入二段脱水机,二段脱水机的出泥利用刮板机输送至泥库,刮板机最大倾角60°,可以有效减小设备占地。脱水车间竖向布置见图4。

运行效果

该项目竣工至今,已稳定运行一年多,污泥含水率降至60%后外运处置,实现了污泥稳定化、减量化和无害化的目标。对于脱水后的污泥,除了运至垃圾场填埋,还可以用于制砖、制水泥等用途。在不加改性剂的情况下,出泥含水率达到70%左右,可进行堆肥,也可以用于制水泥、电厂掺烧、垃圾焚烧厂掺烧等。因此,该工艺也为将来的污泥资源化留有可能。由于两种设备密封性好,只需将除臭系统风管接至设备预留的排气孔即可达到臭气收集的目的。经过除臭后,脱水车间内臭味阈值低,工作环境良好,同时也降低了污泥脱水过程对地下车间内整体空气质量的影响。

设备投资及运行成本由于全自动旋转挤压脱水机为原装进口设备,尚未实现国产化,设备价格相对较高。按照处理量计算,两段式深度脱水系统设备投资约15万元/t泥(以80%含水率计)。脱水系统的运行成本主要为药剂费、电费和污泥外运费。一段脱水主要用电设备为切割机、进料泵、污泥混凝反应器、全自动旋转挤压脱水机、絮凝剂制备投加系统及脱水机配套冲洗系统。二段脱水主要用电设备为高压带式脱水机、污泥改性混合机、输送机、加药系统和冲洗系统。深度脱水系统3套,整体2用1备,处理能力79t/d(以污泥含水率80%计),设计运行时间19h/d,运行功率一段约55kW,二段约40kW,总运行功率95kW。污泥改性剂投加量按进料湿污泥量的5%投加,污泥改性剂市场价按600元/t计;污泥固化剂投加量按进料湿污泥量的1%投加,市场价按2500元/t计;PAM平均投加量3kg/tDS,市场价按20000元/t计;PAC平均投加量折算后为0.01kg/m3,市场价按2500元/t计。污泥外运运距20km,外运单价按50元/m3计。电价按0.73元/(kW·h)计。

可以看出,两段式污泥深度脱水工艺的运行成本为0.13846元/m3,与板框深度脱水工艺相比,成本相当。两段式深度脱水工艺占地节省,节约竖向高度约2.5m,总体积1940m3,土建投资约节省155万元,约为脱水车间土建成本的25%。同时,该工艺为连续运行,操作简单,减轻了人员的工作量。设备运行故障率低,降低了维护成本。考虑土建成本、人工成本和维修管理费用,该工艺具有较明显的优势。

结论

两段式污泥深度脱水工艺设备占地小,可降低25%土建成本,适应全地下污水处理厂的特点;连续运行,性能稳定可靠,自动化程度高,有效降低工人劳动强度;系统装机功率低,节能降耗;设备封闭性好,车间臭味小,运行噪声低,环境友好。实践证明,采用全自动旋转挤压脱水机和高压带式连续深度脱水机的两段式污泥深度脱水工艺,适应全地下污水处理厂的特点,达到了污泥稳定化、减量化和无害化的目标,并为污泥资源化留有充分的余地。

作者:陈志真教授, 邱明教授, 魏 斌教授, 李国洪教授, 罗志宾教授

欢迎来电咨询,技术交流,莅临指导。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机