污水处理站概况

安徽晋煤中能化工股份有限公司污水处理站共有3套污水处理装置,处理全厂排放的废水。废水主要包括:老厂压缩废油水、航天炉系统外排水、精醇残液、双氧水废水、尿素解吸废水。一期污水处理装置采用二级A/O+二沉池污水处理工艺,污水处理能力50t/h,生化污泥采用叠螺机压滤处理;二期污水处理装置采用二级A/O+MBR污水处理工艺,污水处理能力200t/h,污泥采用带式压滤机压滤处理;三期污水处理装置采用三级A/O+二沉池+SBR+絮凝反应+斜板沉淀工艺处理,污水处理能力350t/h,三期污水处理装置投运后一期污水处理装置停运。鉴于已经有一、二期污泥压滤装置,三期装置投入运行时未考虑新增加污泥压滤装置,调试正常并运行1个月后,生化系统污泥大量繁殖并积聚,原二期污泥压滤装置无法满足处理污泥的需求,三期生化池污泥沉降比迅速上升到100%,生化系统污泥活性降低,污染物处理能力下降,三期二沉池和SBR系统出水带泥,给三期污水处理装置正常运行带来极大困难。于是新增加1台带式压滤机用于处理三期生化系统污泥,新污泥压滤机投运后,每天压滤出污泥约40t,含水量在85%左右。由于污泥水含量高且量太大,影响锅炉正常进料。污泥送往锅炉掺烧的方式行不通,必须另寻处置出路。经广泛调查和深入对比分析,并结合公司实际情况,选用低温污泥干化技术彻底解决污水处理站生化污泥处理难题,并充分利用变换工序余热,降低污泥干化运行费用。

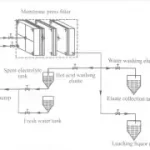

污泥低温干化系统的工作原理及流程

利用制冷系统,使湿热空气降温脱湿,同时回收空气中水分凝结潜热加热空气,干燥过程中实现能量循环利用。整个除湿干化过程没有余热排放,也没有尾气排放,不需要尾气除臭和粉尘处理装置,系统简洁优化。

污泥低温干化装置共分为5个子系统:

污泥处理系统。叠螺机压滤出来的含水量85%左右的湿污泥在重力作用下落入切条机料斗,经切条机挤压切成细条状,均匀落到干化机内运动的网带上,逐层干燥后落入网带下方的集料箱,再经螺旋输送机送至外运车辆,最后送到热电锅炉干煤棚与煤掺混后送锅炉燃烧。

热风循环系统。整个污泥干化过程是在密闭的箱体内进行,一方面可以避免污泥干化现场异味,另一方面可以减少热量损失。干化室内空气自下而上逐层通过运动中的网带,传热给污泥的同时带走污泥中的水分。

冷凝除湿系统。干化室顶部的湿热气体在上部动力风扇的作用下进入热交换室,与流经冷凝器的冷却水换热,温度被降至55℃以下,气体中的部分饱和蒸汽被冷凝下来排出热交换室。

循环气加热系统。冷凝除湿后的循环气体进入加热器内,与变换工序脱盐水加热器来的90℃左右的热水换热,温度升至75℃以上,在底部循环风机的作用下,循环进入干化室。

热能回收系统。为降低污泥干化的能量消耗,除湿干化的同时回收排风中的显热和潜热,热量可以实现封闭循环利用。

发现的问题及改进措施

低温污泥干化装置自动化程度可以进一步提高。干化装置、叠螺机、泥水进料泵、阳离子絮凝剂加药装置运行全部通过PLC自动控制,实现了无人操作,但整个干化机系统运行情况和参数显示屏随控制箱设置在干化机现场,需要现场巡检人员尽可能的长时间靠近干化机或一直在干化机现场,才能及时发现和处理干化机的运行故障。经与设备厂家技术部门沟通,将控制箱现场显示的运行信号接入DCS控制系统,干化机运行情况在集中控制室的电脑上显示,设置好各工艺参数的报警上、下限值及系统联锁保护参数,由污水处理站原操作人员监控运行,减少现场人员巡检频率的同时又能对干化机的运行情况进行实时有效监控。

为此装置提供的冷却水设计为循环冷却水,由于距离较远,安装时用三期污水处理装置处理过的水替代循环冷却水。装置开车后运行正常,但在运行半个月后,污泥干化装置处理能力有明显降低,污泥处理量逐渐下降到刚投运时的一半左右;排查原因发现:为冷凝除湿系统提供冷量交换的板式冷却器换热效果太差,进出冷却水温差不到1℃,装置运行初期,该温差可以达到5℃以上。拆检发现板式换热器冷却水一侧管口内壁结垢厚度约0.5cm。分析进入板式换热器三期污水处理装置出水水质:pH值8~9,电导率2290μS/cm,碱度13.5mmol/L,硬度2.5mmol/L,氯离子含量145.34mg/L。碱度、硬度高,属于易结垢水质,造成板式换热器短时间内结垢严重,拆开换热器逐片清洗,回装后对换热器试漏,发现片与片之间密封失效,多次处理后仍无法完全消除漏点,后更换1台新板式换热器并把冷却介质改为循环冷却水,运行一年多,暂未发现冷却效果有变差情况。

干化机出料螺旋输送机轴承时有损坏。冬季气温较低,轴承故障发生频率要高一些,轴承运行周期基本在1个月左右。通过观察和分析找到原因:干化机网带出料温度为48℃左右,干化后的污泥还含有一定的饱和水分,在螺旋输送过程中,有一定的水蒸气挥发出来,遇到温度比较低的螺旋输送机外壳,水蒸气降温后在外壳内壁上凝结成液态水。干化后的污泥遇到这些液态水,大量黏

结在螺旋输送机内,输送机螺旋体运行中产生额外的阻力和侧向扭力,对输送机轴承造成损坏。要解决这个问题,必须减少水蒸气在输送机外壁上的凝结,首先使用岩棉板对输送机外壳进行保温,尽量让螺旋输送机外壳处于热态,避免水蒸气在外壳内壁凝结。在输送热的干污泥料过程中输送机外壁温度会升高,但在低温季节,长时间的间断运行会使外壁温度很快又降下来。通过修改螺旋输送机的PLC运行参数,将原设定运行周期每隔2h运行15min修改为每隔1h运行10min,提高螺旋输送机的运行频率,避免因螺旋输送机长时间停运造成机壳温度下降,经上述优化后螺旋输送装置轴承故障率得到有效控制,运行周期可以达到6个月以上。

结束语

污泥低温干化技术在污水处理站的应用解决了污泥处置难题,逐步完善的自动化控制系统使干化装置的运行基本上可以实现无人操作运行,最大限度地减少人员的工作量,同时通过回收变换系统余热,使污泥处置费用大大降低,基本不用考虑干化热能成本。干化后的污泥送到热电锅炉掺烧,彻底解决环保问题的同时可以产生一定的经济效益。

欢迎来电咨询,技术交流,来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机