引言

近年来,由于氮、磷等营养物质的过量排放,世界各地的许多河流、湖泊和海洋都暴露在各种污染物或赤潮中。据报道,2021年9月日本“赤潮”爆发导致大量海洋生物死亡。磷的高含量排放往往导致水体的富营养化,使水资源受到严重威胁,给环境和公众健康带来巨大影响。我国2007年太湖蓝藻爆发所造成的污染场景让全国为之震惊,而无锡人民当时是谈水色变。至此,废水中磷的去除一直都是我国污染治理的重点。

现今随着水处理技术的不断发展,我国在污水去磷技术上的研究也不断深入,部分学者开始研究利用固废吸附除磷技术,以实现资源化。例如,张克成等[1]研究利用粉煤灰合成沸石吸附高浓度含磷废水,既提高了粉煤灰作为固体废物的利用率,又减轻了富营养化带来的环境压力;成倩兰等[2]对磷尾矿进行资源化利用研究,在不同温度下对磷尾矿进行煅烧,并用于低浓度含磷废水处理,在最佳条件下反应20min时,含磷废水的降解率达到了99.4%。目前,针对工程中不同工业废水中磷的去除,根据经济性和实用性的考虑,国内外除磷技术主要分为生物除磷法和化学除磷法。生物除磷技术一般只适用于处理低浓度及有机态含磷废水,如A2O、AO、UCT工艺等[3]。有学者针对青岛水产品加工企业的生产废水采用隔油沉淀+AO+化学除磷工艺进行处理,运行周期较短,TN和TP去除率分别达到了85.7%、93.5%,出水TP的质量浓度稳定在1mg/L以下。化学除磷法适用于处理高浓度含磷废水或无机态含磷废水,以化学沉淀法、吸附、结晶、反渗透等工艺为主。

制备污泥活性炭对含磷废水进行分离。相较于活性污泥法溶解氧的控制,污泥龄以及C/P比值确定等关键因素难以掌控,反渗透法操作复杂,经济投资大,吸附法吸附剂再生较为困难。化学沉淀除磷法具有运行操作简单、易控制、除磷效率高和经济费用低的特点,对高浓度无机磷废水的处理具有较大优势[7]。从技术经济角度考虑,该工程含磷废水采用化学沉淀除磷法较为合适。

目前,随着我国水处理絮凝沉淀剂的深入研究,化学沉淀除磷法也得到了极大发展。梁宏等[8]通过Fe3O4与PAC制备了磁性-化学沉淀复合试剂MPACl除磷,最优条件下总磷去除率达到了97%。化学沉淀除磷法通过投加化学沉淀剂与废水中的磷酸盐生成难溶沉淀物,不但能把磷分离出去,同时形成的絮凝体对磷也具有吸附作用,能更好地降解水中的磷。

常见的除磷药剂有铁盐(FeSO)、铝盐(Al(SO))和吸附,最优条件下活性炭对磷的吸附去除率达到了钙盐(Ca(OH)2、CaCl2)等,但二价铁与磷酸根离子形86%以上。但目前,运用单一的除磷技术如化学沉淀成的Fe(3PO4)2絮体较小,沉降性差;而三价铝离子在法、材料吸附法或超滤法处理时对于废水中含有的高浓度磷只能达到85%~95%的降解率,无法满足TP≤1mg/L的高标准排放要求(《污水综合排放标准》

(GB8978—1996)一级A标准)。因此,在节约经济投资的同时达到国家排放标准,需要根据实际工程情况采用组合工艺对固废堆场中产生的高浓度含磷废水进行处理,进而保障湖泊水资源的安全。

1 工程背景

某固废堆场在雨季填埋区内堆体表面会产生大量的淋溶水,同时还有经处理后的渗滤液出水,经检测含有高浓度磷、氟、氮和少量重金属,为避免污染,两股废水通过泵和管道统一收集于收集池,需要通过新建除磷系统进行处理。根据当地最大降雨量,废水处理系统设计处理能力1300m3/d,综合进水水

质pH值小于3、总磷3000mg/L、氟化物380mg/L、氨

氮20mg/L。由于该废水中含有大量磷氟等污染物,随意排放会对旁边的水体造成污染,严重时可能造成水华或赤潮现象。因此,根据当地环保标准要求,该高浓度含磷废水必须经处理后,达到《污水综合排放标准》(GB8978—1996)一级A标准才能外排。

2 废水处理工艺

2.1 工艺选择

该工程废水中的主要污染物为高浓度无机磷、氟、氮和少量重金属,有机物浓度较低。从技术经济角度考虑,采用生物处理法处理高浓度含磷废水不具优势,因此该废水采用化学除磷法作为处理工艺。在各种化学工艺中,化学沉淀除磷法是利用多种阳离子与废水中的磷酸根结合生成沉淀物质,再进行水体中存在一定的毒性;相较而言,钙盐价格低且易于购买,除磷成本相较于铝盐和铁盐低,同时水解后能与磷酸根生成不同形式的沉淀,并具有良好的凝聚吸附性能;所以该工艺选择钙盐作为除磷化学沉淀剂。因此,结合当地环保要求和厂区实际情况,该设计组合工艺为石灰中和+絮凝沉淀+砂滤,先将整体水质调节pH值至碱性,并进行中和沉淀,再通过絮凝沉淀去除水体中大量的磷,最后通过砂滤系统进一步去除水体中存在的余磷和其他有机类污染物,保证整体水质达标排放。

2.2 工艺流程

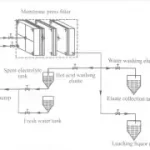

废水处理工艺流程见图1。

2.3 主要构筑物设计参数

(1)调节池 1 座,尺寸 40 m×10 m×5 m,有效容积 1 800 m3 。堆体淋溶水和处理后渗滤液出水统一收集入收集池,并同时对整体水质和水量进行调节。

(2)中和池 1 座,尺寸 3 m×6 m×3 m,有效容积48.6 m3 。提升泵将调节池出水输送至中和池,向反应池中投加石灰乳并搅拌,调节整体 pH 值至碱性(反应式1),并去除污染物。石灰乳可以有效去除磷化废水中的磷,并且石灰还可以通过沉淀去除氟化物(反应式2),同时调节出水的pH值,使之处于磷酸根离子高效结晶pH值段(反应式3),石灰对废水中的砷和镍等重金属还具有一定的沉淀去除作用。

(3)混合反应池1座,尺寸3.0m×6.0m×3.0m,有效容积48.6m3。中和池出水进入混合反应区,在混合反应池内投加CaCl2溶液,由于原水中磷及氟含量极高,当调节pH值到达8.5时,水中的磷和氟尚未完全沉淀;若继续投加石灰乳,会导致水中碱度升高,易结垢堵塞管道。故在此投加CaCl2溶液,由CaCl2补充钙离子,钙离子与废水中的磷酸盐发生化学反应形成细小矾花,通过后续的絮凝沉淀可去除水中多余的磷及氟。

(4)絮凝沉淀池2座,尺寸3.0m×12.0m×3.0m,分别为絮凝搅拌池和斜管沉淀池,单个池体容积48.6m3。混合反应池出水进入絮凝搅拌池,投加絮凝剂PAM并进行搅拌,通过自身的极性基或离子基团与质点形成氢键或离子对,加之范德华力而吸附于质点表面,在质点间进行桥连形成体积庞大的絮状沉淀,再进入斜管沉淀池中,通过重力作用进行固液分离,在此过程中去除绝大部分的含磷含氟絮体。沉淀池污泥进入污泥浓缩罐,然后输送至板框压滤机,压榨成泥饼后回填场内。

污泥处置装置污泥罐1座,尺寸3m×3m,用于污泥储存和污泥浓缩。板框压滤机1台,过滤面积100m2,对浓缩后的污泥进行压榨,压榨后的泥饼含水率较低,直接用于场内回填。中间水池1座,尺寸4m×3m×3m,有效容积30m3。中间水池储存沉淀池出水,输送至砂滤罐,在整体运行中起调节水量的作用。

砂滤罐1套,尺寸2.4m×3.2m。砂滤罐可以防止沉淀出水后水质不能完全达标,再通过罐体内的石英砂进一步过滤,去除水体中存在的余磷和其他有机类污染物,进而改善水质,使之达标排放。

清水池1座,尺寸5m×3m×3m,有效容积30m3。清水池储存砂滤罐出水,并输送至调蓄池,进行整体排放或回用。

1 运行效果

该项目于2021年6月开始运行,整体运行调试1个月,于2021年7月稳定运行,并于2021年8月通过验收。该项目在整个处理系统废水进出口均设有取样口,在处理系统正常运行下进行取样检测,经检测出水各项指标均达到厂方要求的《污水综合排放标准》(GB8978—1996)一级A标准,

3.1 调试试验分析

在整个废水系统调试过程中,整体采用从定性分析到定量分析的单一控制变量法,最终得到准确投加药剂量。试验分析阶段取原水200mL,投加石灰乳质量浓度为10%、CaCl2质量浓度为12%、PAM质量浓度为3%,pH值调节至8.5。根据实际工程应用药剂浓度投加不同药剂量,并通过观察试验现象,进而确定最佳投药量。

3.2 运行分析

废水系统经过5个月的正常运行,出水水质指标一直保持良好,能够达到《污水综合排放标准》(GB8978—1996)一级A标准,中和沉淀+絮凝沉淀+砂滤工艺应用于该固废堆场高浓度含磷废水,具有实际工程意义,整个工艺运行简单可控,投资经济。

4 结 语

某固废堆场高浓度含磷废水通过进出水水质表明,应用中和沉淀+絮凝沉淀+砂滤工艺处理具有良好的效果,废水中的磷降解率达到了99.99%,氟降解率达到了98%,氨氮降解率达到了70%,同时还伴随少量重金属砷、镍的去除,整体出水水质达标。

该工艺中采用石英砂作为过滤介质相较于传统过滤介质,石英砂具有刮不花、不易污染、用不旧、燃不着、无毒、无辐射等优点,能更好地减少过滤阻力,避免滤料的污染和腐蚀问题。

该工艺中由于整体采用化学沉淀除磷工艺,在中和沉淀和絮凝沉淀环节,工艺运行期间会产生大量污泥,所以整体运行工艺存在产泥量大的问题,但在该固废堆场中由于可以进行污泥回填,所以能很好地避免污泥量大而难以处置的问题。

该工艺中采用化学沉淀除磷法选择钙盐(Ca(OH)、CaCl)做沉淀剂,经济投资少,但运行调试控制在8.5左右;同时为了促进反应的正向进行,保证磷的完全去除,溶液中的钙离子应始终保持充足。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机