1.前言

板框压滤机是重要的固液分离设备,广泛用于冶金、煤炭、有色等行业,随着板框压滤机技术不断改正,板框压滤机应用领域得到不断拓宽,尤其自动化在板框压滤机中的应用,自动化板框压滤机在精细化工领域得到广泛使用,强化板框压滤机洗涤除杂功能。

锂离子电池作为电动汽车首选材料之一,过滤洗涤是很重要的生产环节,过程中对异物控制要求严格,常规过滤洗涤设备实际操作过程中存在着众多的人为因素,很难满足锂电池材料对杂质及异物要求,随着现代工业技术的发展,为我们提供了完备的技术手段,通过PLC微机自动控制系统, 可将板框压滤机过滤洗涤质量及管理水平提到一个新高度。自动化板框压滤机具有效率高、自动化程度高、密闭操作等优势,目前在锂离子电池材料过滤洗涤领域得到普遍使用。

2.工艺方案

设备选择

电池材料基于本身特点,对产品要求严格,尤其是对杂质、异物、物料洗涤一致性、稳定性和重现性,所以对设备及工艺的选择尤为重要,目前在锂电行业中应用于产品洗涤的设备较多,如离心机、三合一设备、带式过滤机、板框压滤机、圆盘过滤机等等,但目前国内电池材料行业内应用最为广泛的为离心机,离心机具有效率高,分离因数大从而广泛应用于生产中,但是随着小粒度产品及异物控制要求提高,对洗涤出料设备提出更高要求,全自动板框压滤机优化后,对小粒度物料的适应性得到明显的提高,对异物的控制更有利,从而我司在生产过程中,选择全自动板框压滤机进行电池材料洗涤出料,表1为不同过滤设备参数对比表。

|

项目 |

离心机 |

三合一设备 | 带式过滤机 | 圆盘过滤机 | 板框压滤机 |

| 尺寸 | φ1250 | 5m3 | 20m2 | φ2500 | 80m2 |

| 处理量kg/批 | 350 | 600 | 1500 | 400 | 1600 |

| 出料周期 | 3.5 | 8 | 12 | 8 | 5.5 |

| 占地面积

(m2) |

10 | 12 | 64 | 10 | 30 |

| 控制形式 | 自动 | 半自动 | 半自动 | 手动 | 自动 |

| 固液分离形式 | 离心 | 正压 | 真空 | 真空 | 正压 |

| 物料水分

() |

≤10 | ≤20 | ≤15 | ≤15 | ≤8 |

| 异物控制风险 | 高 | 高 | 高 | 低 | 低 |

表1 不同过滤设备参数对比表

从表格各参数对比可以看出:板框压滤机及离心机综合效率高,为了降低异物控制风险,最终选型为全自动板框压滤机。

(2) 工艺设备要求

①设计产能要求:1.6t/批;②出料时间:6.5h/批;③ 物料水分:≤8.0%;④母液电导率:≤10us/cm。 3.工作原理及实验

(1) 结构性能

自动板框压滤机将机电自动控制系统应用于板框压滤机中,从而实现过程控制自动化,大大降低了劳动力,提高生产效率,自动板框压滤机结构租车:板框机架、板框自动拉板系统、过滤板、顶紧液压系统电气自动控制系统。厢式自动压滤机主要技术参数如表1所示。

(2) 工作原理

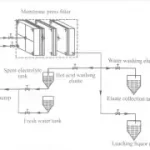

板框压滤机工作时,含固体料浆用泵经料浆通道进入过滤板框中,固体料浆在压力的推动下滤液透过滤布进入滤液收集管道中,固体被滤布截留留在板框中形成滤饼,滤饼充满滤框后,即停止过滤。压滤完成后进行进气残留水吹干,然后开始进入洗涤阶段、洗涤分为正洗、反洗两种方式,洗涤完成后进行吹干,洗涤结束后,松开滑动机头并将板框拉开,卸出滤饼,清洗滤布,整理板、框,重新装合,进行另一个操作循环。自动板框压滤机在电池材料中主要应用于产品洗涤出料,将沉淀反应的合格品经过洗涤吹干后进行烘干。

(1) 实验方法

合格料浆通过隔膜泵泵入全自动板框压滤机中,通过料浆中固含量计算泵入料浆体积,打料完成后,通过残留水吹干,洗涤,吹干等程序完成物料出料,进入烘干过筛工序, 得到合格产品。实验过程中分别对残留水吹干时间、洗涤时间、洗涤次数、吹干时间、吹干次数进行考察,验证了工艺条件对物料水分含量的影响。

4.实验结果与讨论

残留水吹干时间对洗涤效果的影响

打料完成后,板框内的物料含有大量的残留水,不同残留水的吹干时间对镍钴锰材料杂质含量影响较大,残留水的吹干变得尤为重要,为了减轻后续工序洗涤过程中的压力, 料浆进料完成后需进行残留水吹干程序。残留水吹干时间直接影响洗涤效果。

| 残留水吹干时间(min) | 0 | 5 | 10 | 15 | 20 |

| S/ppm | 1757 | 1648 | 1623 | 1608 | 1597 |

| Na/ppm | 264 | 165 | 148 | 134 | 126 |

(1) 洗涤时间对产品杂质影响

不同洗涤时间对多元前驱体材料杂质含量影响较大。洗涤时间直接影响产品杂质最终结果,本文考察了不同洗涤时间对多元前驱体杂质影响,具体结果见表3。

| 洗涤时间(min) | 60 | 120 | 180 | 240 | 300 |

| S/ppm | 2357 | 1685 | 1653 | 1628 | 1585 |

| Na/ppm | 560 | 165 | 128 | 118 | 108 |

(1) 洗涤次数对多元前驱体杂质影响

在相同洗涤时间,不同的洗涤次数可以改善多元前驱体材料杂质含量。不同的洗涤次数直接影响产品杂质最终结果,为了验证少量多次的洗涤方式对多元前驱体杂质影响, 在相同条件下,考察不同次数洗涤后,多元前驱体的杂质数据,具体结果见表4。

| 洗涤次数(min) | 1 | 2 | 3 | 4 | 5 |

| S/ppm | 2297 | 1785 | 1703 | 1648 | 1615 |

| Na/ppm | 480 | 265 | 188 | 128 | 118 |

(1) 吹干时间对多元前驱体水分的影响

水分在多元前驱体烘干中为一个重要指标,水分越高, 烘干时间需较长,为了提高多元前驱体烘干效率,洗涤后产品水分越低对提高生产效率是有利的,同时也可以最大程度降低杂质含量,空压气在恒定条件下,吹干时间对水分影响最为关键,而不同吹干时间对多元前驱体水分含量影响较大。考察了不同吹干时间对多元前驱体水分影响,具体结果见表5。

| 吹干时间(min) | 60 | 90 | 120 | 180 | 240 |

| H O/

2 |

18.4 | 11.2 | 8.4 | 7.8 | 7.2 |

5.自动控制系统的优化

自动板框压滤机在各冶金、化工、污水处理等行业应用广泛,但在锂电材料行业,真正应用产品领域除日本和韩国等外,国内目前均未实现普及,在精细化产品中,自动板框压滤机应用成熟度不够,主要体现在洗涤工艺与产品物料性质的匹配性,尤其在锂电电池行业应用于产品洗涤的更少, 为了解决自动板框压滤机对多元前驱体洗涤效果,从而对自动板框压滤机洗涤,吹气工艺进行优化。

(1) 压榨工艺优化

增加残留水吹干为了尽可能降低多元前驱体压滤后母液残留量,增加残留水吹干工序,使洗涤前物料母液残留量减少至最少,从而提高洗涤效率。

(2) 洗涤工艺优化

洗涤采用间断多次洗涤模式。为了提高洗涤效率,避免洗涤短路现象发生,洗涤工艺由常规一次洗涤模式,优化成15秒一组洗停组合,反复重复洗涤组合直到一次洗涤完成, 洗涤过程按正洗和反洗交替进行,直到洗涤合格,整个过程全部采用PLC程序化自动控制。

(3) 吹干工艺优化

吹干采用间断多次吹干模式。为了提高吹干效率,避免吹干短路现象发生,吹干工艺由常规一次吹干模式,优化成15秒一组吹停组合,反复重复吹停组合直到一次吹干完成, 吹干过程按正吹和反吹交替进行,直到吹干合格,整个过程全部采用PLC程序化自动控制。

(4) 材质优化

材质优化为不锈钢或非金属材质。为了最大程度减少金属磁性异物的带入产品,板框设计过程中,尽可能的采用非金属材料,无法满足强度要求,全部采用非磁性不锈钢材质,从而减少了金属磁性异物带入的可能。

6.结束语

实验过程中分别对残留水吹干时间、洗涤时间、洗涤次数、吹干时间、吹干次数进行考察,验证了工艺条件对物料杂质、水分含量的影响;完成了对板框压滤机自动控制优化,最大程度的提高板框压滤机洗涤吹干效果;通过对板框压滤机材质设计选型,使用过程中降低板框压滤机带入磁性异物的风险。全自动板框压滤机在锂电行业的应用为国内最早工业化应用案例,为后期大规模使用提供参考依据。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机