近年来煤炭行情持续走低 ,各精煤用户对于煤炭质量尤其是洗精煤产品水分过高的问题日趋重视。由于禹州地区原煤存在粒度细 ,煤泥含量大 ,优质煤主要存在于 -0.5mm 的特性 ,导致选煤公司洗精煤水分长期偏高 ,稳定在 21% 左右 ,远超出客户水分要求 ,加之煤炭形势下滑 ,选煤公司精煤销售工作十分困难 ,因此如何减低精煤水分 ,满足客户要求 ,成为选煤公司迫在眉睫的问题。对此 ,我单位河南永锦选煤有限公司对脱水工艺流程和脱水设备进行了优化改造 , 现阐述如下。

1 项目改造内容

如何优化选煤公司脱水工艺 ,提高设备脱水效果是降低选煤公司洗精煤水分的关键。

项目改造内容一 :优化脱水系统工艺流程

根据实地了解其他选煤厂脱水工艺流程及脱水设备的应用情况 ,结合 4 月份选煤公司工业化试验 ,最终我们提出了将原设计的浮选精煤二段脱水工艺改为一段脱水 ,即浮选精煤不通过沉降过滤式离心脱水机而直接进入快开式压滤机进行脱水。通过优化脱水改善快开式压滤机脱水工况及入料特性, 提高压滤机处理能力 ,能够很好的解决选煤公司精煤水分过高的问题。

项目改造内容二 :优化配套脱水辅助设备

将刮板机运载改为皮带运载 :选煤公司原设计压滤机脱水后的滤饼是由刮板机进行运输转载 ,其特点是运行稳定 , 维护量小 ;但是我们在实际观察中发现 ,压滤机在压榨吹风过程中大量的水气会经过下料溜槽进入刮板机内聚集 ,而刮板机内部链条的存在和作为相对密闭的箱体,此部分水汽难以排出, 即随着脱水后的滤饼进入精煤产品中 ,增加产品水分。而将刮板机运载改为皮带运载后 ,水气在皮带聚集后 ,通过卸料前反转皮带 ,即可将皮带聚集的水分带至机尾排除 ,很好的解决了这部分水汽引起滤饼水分过高的问题。

采购新型的快开压滤机进行设备升级 ,此项目计划采购2台HMZG430/1500*2000-U 新型压滤机其过滤面积为430 ㎡, 滤饼厚度仅为 35mm-40mm,现有的 2 台旧式的 KZG350/1600-U 型压滤机过滤面积为 350 平方米 ,滤饼厚度为 40-45mm。经市场了解 ,新型的压滤机通过加大过滤面积、减少滤饼厚度在精煤脱水方面能够起到良好的效果。

2 项目的实施

选煤公司通过在生产中不断调整压滤机入料粒度组成特性 ,风压 ,压榨时间和次数、吹风时间和次数 ,入料方法等因素 ,以一矿原煤为实验对象 ,压滤机滤饼水分已经由原

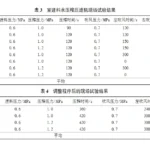

来的 26%~27%,降到现在的 20%~22%,洗精煤水分由原来的20%~22%,将为现在的 17%~19%,达到预期效果 ,具体调试过程如表一所示 :

通过不断调节压滤机的压榨、吹风时间及两过程的循环次数观察水分变化情况 ,在保证脱水效果的同时 ,最大化的提高设备利用率,由原来的压榨20s,吹风时间20s单循环操作,最终降为现在的压榨 40s、吹风 30s 各三循环操作 ;

将原设计吹风过程中的吹风回料过程进行优化 ,原设计吹风过程中回料阀始终保持打开 ,这就使得大量高压风不通过滤板滤腔内而是直接通过回料管进入入料桶 ,造成大量高压风损失 ,起不到应有的吹风效果。,现采取回料阀门预先打开10s,将入料管内湿物料吹回入料桶中 ,然后回料阀关闭 ,同时继续吹风 ,这就保证了大量高压风通过滤饼 ,带走滤饼间隙中的水分 ,提高了风压利用率 ,起到了良好的降水效果 ;

改变入料方法 ,通过现场观测及理论分析 ,选煤公司大胆创新的提出了一种新型的压滤机入料方式。将原有的压滤机一次入料完成即开始压榨吹风 ,改为现在的一次入料完成后先进行预先压榨然后再二次入料 ,二次入料完成后再开始压榨吹风过程。

压滤机的压榨过程其实就是膈膜板在高压风的作用下向两侧膨胀压缩滤腔内滤饼的过程 ,一次入料完成后进行压榨 ,能够将滤饼内存在的大量水分排除的同时 ,也减少了滤饼厚度 , 使得滤饼在滤板两侧形成了细微的“薄腔”,压榨后的滤饼并不是饱满的填充在滤腔中 ,这样后续的压榨及吹风过程由于这些细微“薄腔”的存在 ,压榨脱水效果不明显 ,吹风也由于高压风不通过滤饼而是通过薄腔进入滤液嘴排出 ,起不到很好的脱水效果。而通过二次入料 ,重新用物料填充这些“薄腔”, 滤腔内滤饼更饱满 ,后续的压榨吹风脱水效果也就变得十分明显。

1 效果评价

调试过程中不同操作方式下压滤机调试情况如下表所示 :

| 序号 | 改造前 / 后 | 压榨时间

/s |

吹风时间

/s |

循环次数

/ 次 |

二次入料是 / 否 | 脱水效果

/% |

精煤综合水分 /% |

| 1 | 前 | 20 | 20 | 单次 | 否 | 25.5 | 21.5 |

| 2 | 后 | 30 | 40 | 双次 | 否 | 22.8 | 20.2 |

| 3 | 后 | 60 | 80 | 双次 | 否 | 22.4 | 19.3 |

| 4 | 后 | 30 | 40 | 三次 | 否 | 21.9 | 19.6 |

| 5 | 后 | 80 | 80 | 三次 | 否 | 21.5 | 19.3 |

| 6 | 后 | 40 | 30 | 双次 | 是 | 20.8 | 17.8 |

通过表 1 我们可以看出 ,洗精煤综合水分在不断改造压滤机操作方式下水分得到了良好改善 ,由原来的 21.5% 降至现在的 18.3%,因此我们得出最终的压滤机操作方案 ,即采用二次入料 ,压榨 40s,炊粉 30s 各三次循环操作。

综上所述 ,通过项目实施过程中不断的调整压滤机入料粒度组成 ,压榨、吹风时间和次数 ,改善压滤机入料及吹风方式 , 压滤机脱水效果得到了良好的改善,精煤综合水分也相应降低, 取得了很好的效果。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机