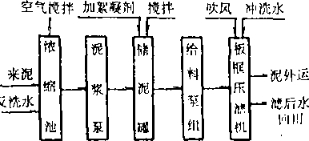

太钢污水处理场主要处理轧钢废水。日均处理水量为3. 5万吨,反 洗水量1500m\泥量320m3,反洗水及沉淀的 污泥均由泥系统处理,其工艺流程图如图1 必示。

其中浓缩池容积为1500m³,池上设有上 清液排放管,脱水设备设有五台XMZ300/ 1200- 3c型板框压滤机,每台总过滤面积 300m2,滤饼总容量4850L,五台板框连续运 行,平均一天处理泥量为320m3。

1现状分析

L 1泥砂比重较大,易沉积于浓缩池底部, 岀泥管被堵,或系统不能满负荷工作,稀泥打 入板框,延长了打泥时间,减少了泥处理量。

1.2 按规程要求,吹风时间为4h,板框滤水口处仍有水滴岀,达不到设计要求,后延长 吹风时间至20h,泥饼含水率虽达设计要求的70%左右,但仍呈稀状,工作中泥不好卸 车,外运时沿路流失,对环境造成二次污染, 因此认为70%的含水率不合适,只有再降低 泥饼含水量,才能减少对环境的污染。

2对策与实施

经过一段时间运行,问题逐一暴露出来 后,认为抽泥管距浓缩池底部有500mm,使 大量泥砂沉积池底,抽不到板框。为此,在浓 缩池中安装了曝气管,即从空压机出风口引 出一管,接到浓缩池底部,使泥砂不再沉积 (如图2),并对先吹风后打泥和边吹风边打 泥两种方法进行试验比较,确认后者为最佳 工作方式,该方式吹风打泥时间7h,框内压 力可达0. 8MPa,效果良好。

通过釆取以上措施,解决了泥管被堵现 象,缩短了打泥吋间。为缩短吹风吋间,降低 泥饼含水率,我们在泥液中投加1/50的5% 〜7%浓度的无机絮凝剂聚合氯化铝,可以使 泥液中的泥在1分钟内很快地形成较大的絮 状物,并能分解泥液中的油污,增强滤布的滤 水性。进一步缩短了打泥时间,由原7h缩至 5h左右,同时也增加了泥饼的剥离性,减轻 了工人卸泥时的劳动强度。但泥饼仍偏薄(2 〜3cm),这也是造成吹风时间长、泥饼含水 率较高的主要原因,于是采取了一次进满泥 后,空3h左右的水,再进行第二次进泥,泥饼 厚度增至4cm,这样既增加了泥的处理量叉 减少了水和电的消耗量。同时,又对吹风吋间 进行了探索,当板框内泥满达0. 8MPa压力 后开始吹风,我们对吹风时间进行计点表明, 到滤板上渗出水滴状时,所需的时间最短为 6h,最长为7h,所以得出每框泥吹风时间最 短为6h,既保证了泥的脱水效果,又使卸泥 时间由原来的2h降至0. 5h左右。

主要问题解决后,为了更加完善工序的 合理性和科学性,还发现卸泥完毕后的滤布 水洗是否干净,同样是一个保持滤布波水性 好,保证滤饼含水率不高的因素。根据规程要 求,清洗波布时,喷嘴与支架角度要求自行随 时调整,这样给工作带来不便。喷嘴喷出的水 常不能全部落在滤布上,清洗效果不好。在实 施中,多次对支架与喷嘴角度进行选择,分别 调至60、65、70、75等,最后认为65。为最 佳角度。此时加以固定,将水压调到1. 6MPa, 冲洗滤布至清洁为止,并将一遍水洗改为两 遍水洗。

3效果检査

自实施上述措施后,泥饼含水率 明显下降,由实施前最低的61. 5%(平均为 70%),达到实施后,最低降为45%(平均减 小到50. 26%)。由此表明,我们达到了预期 的目的,在增加了处理泥量的情况下,同时也 降低了消耗,大大缩重了吹风时间,缩但丁卸 泥时间,减轻了卸泥的工作强度,解决十生产 中的一个难点,也减少了对环境的污染。但也 存在着泥液中含油量大,便滤布滤水性变差, 增加了进泥时间,缩短了滤布的使用周期,这 有待于我们加强水处理工艺中气浮池的除油 管理。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机