引言

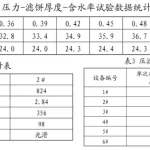

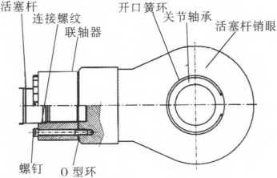

近几年,太钢尖山矿和袁家村矿相继进口了13台箱式隔膜压滤机,用于铁精矿浆脱水,脱水效率和铁精矿产量均大幅度提高。该型压滤机的滤板开启、闭合与行走由两侧的4个液压缸(规格为HDC3OOX51OO洞步完成。液压缸的两端通过缸体后盖和活塞杆销孔,用扩张轴分别与压滤机的固定端板与移动端板连接,销孔与扩张轴之间加装关节轴承和开口簧环,上下面再用螺栓固定罩盖,如图1和图2所示。

图1液压缸活塞杆前部端头结构

图2液压缸端部的连接方式

但是,半年多时间内,接连发生了四起液压缸活塞杆断裂和一起活塞杆损坏事件。此后,又发生了两起活塞杆断裂事故,因停产更换液压缸给企业造成很大的经济损失,并且给压滤机的现场操作人员也造成巨大的心理压力。

1活塞杆断裂情况分析

表1为前四起压滤机活塞杆断裂的具体情况汇总。从表1看,四台压滤机活塞杆断裂情况非常类似,基本具备下列特征:

表1四台压滤机的断裂情况

| 压滤机编号属地(L为岚县袁家村矿,J为太原尖山矿) | 1L | 2J | 3J | 4L |

| 设备运行时间/月 | 24 | 11 | 11 | 11 |

| 液压缸位置 | 左下 | 右下 | 左下 | 右下 |

| 断裂时压滤机状态 | 滤板卸矿 | 注矿1min | 注矿1min | 注矿1min |

| 断裂面位置 | 轴头大螺母内第3—4螺纹 | 轴头大螺母内 | 轴头大螺母内 | 轴头大螺母内 |

| 一次性裂纹比例/% | 50 | 30 | 40 | 50 |

| 一次性裂纹位置/(。) | 45 | 210 | 255 | 155 |

| 关节轴承状态 | 未知 | 前部损坏,后部内圈松动 | 前部内圈松动,后部未知 | 前部松动,后部内圈松动 |

| 断裂面形状和位置(阴影部分为二次断裂

布)ZK煮廚 |

-詹- |

1)从断裂面的形貌看,断面呈现出截然不同的两个部分:一部分较光滑,颜色较深,面积占总截面的30%-50%;另一部分较粗糙,有明显的拉裂状痕迹,颜色较浅。经初步分析,上述情况应该是两次断裂造成的:前者为一次裂纹,似弯曲所致;后者则明显是拉伸断裂形成的断面,如图3所示。根据弯曲裂纹断面的锈蚀程度估计,两次断裂的时间差大约在数分钟至数小时之间.每台压滤机情况不一。

2)断裂均是发生在平行式液压缸下面一个活塞杆前部的截面最小的螺纹处,且主要是在滤板闭合的注矿起始阶段断裂的(1L压滤机记录不准),此时液压缸的工作压力最大,活塞杆呈拉伸状态。

3)发生断裂的活塞杆的前后关节轴承都发生损坏或者松动。

HDC300X5100液压缸的活塞杆材质为20MnV6,对应的国内牌号是20MnV,厂家提供的材料成分和机械性能如表2所示。

表2活塞杆材料成分和机械性能

| 元素含量/% | 机械性能/MPa | ||||||||||

| w(C) | w(Si) | w(Mn) | w(P) | w(S) | w(Cr) | w(Mo) | w(Ni) | w(Al) | w(V) | Rm | |

| 0.150 | 0.390 | 1.340 | 0.014 | 0.028 | 0.150 | 0.010 | 0.050 | 0.027 | 0.120 | 592 | 450 |

液压缸的工作压力为:减压侧30MPa,加压侧1.5MPa0液压缸、活塞杆和活塞杆螺纹处的直径分别为300mm,140mm和121.8mm,根据文献[1]和[2]中的计算公式,该液压紅活塞杆拉伸状态时(滤板闭合注浆时)螺纹处承受的最大拉应力为136MPa。如果活塞杆已有30%~50%的一次性裂纹,按活塞杆面积的50%~70%计算时,螺纹处承受的最大拉应力为194~272MPa。对照表2中的机械性能拉伸安全系数分别为2.2~4.4,即在一次性裂纹达到50%时也不足以拉裂活塞杆的裂纹处。

根据厂家提供资料,如果考虑到注矿作用力9MPa、自重弯曲力49MPa和卡涩轴承弯曲力84MPa,受力截面为100%、70%和50%时螺纹处承受的最大拉应力分别达278MPa、336MPa和414MPa,拉伸安全系数则降低为2.1、1.8和1.4,显然偏低。如果按照450MPa的屈服应力计算,则屈服安全系数分别低至为1.6、1.3和1.1。

根据国内液压缸设计规范,该型液压缸工作压力在20MPa以上,速比©=2,在缸筒内径D=300mm时,根据液压缸速比=2,查经验表,活塞杆的适宜直径为涉=210mm,显然HDC3OOX51OO液压缸的活塞杆直径设计偏小。考虑到国内活塞杆常用45号中碳钢材质,机械性能较20MnV6稍差,直径可以适当减小,但是140mm的活塞杆直径仍然较小。

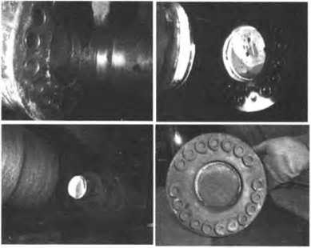

液压缸两端销眼所用关节轴承型号为GE160ES-2RS,原来的轴承是免润滑的,但是发生液压缸活塞杆断裂的前部和后部的关节轴承都发生了松动或内圏脱落、抱死或断裂损坏,如图4所示。关节轴承失效后,活塞杆端部在上下和左右两个方向的自由度受限,如果此时再发生压滤机跑偏、液压缸支撑下降或断开的话,活塞杆将受到很大的弯曲应力,特别是滤板拉开卸料阶段的前部螺纹处,截面积最小且有螺纹和退刀槽,复合应力集中,导致活塞杆螺纹处开裂,且初始裂纹是从下部开始形成。

图4液压缸关节轴承损坏情况

综合上述分析,活塞杆前部断裂是分两次发生的:滤板拉开卸料时活塞杆全部伸出,因关节轴承失效产生较大的弯曲应力,造成活塞杆的螺纹处下部开裂,并逐渐扩展形成了一次性裂纹;滤板闭合开始注矿时,活塞杆承受最大的拉伸应力,加上注矿产生的冲击抖动,最终造成了活塞杆被拉裂断开,形成二次断裂面。此外,该型液压缸的活塞杆直径也偏小,特别是活塞杆两端螺纹处直径更小,且应力集中。

两次活塞杆断裂部位是在液压缸活塞头部活塞杆螺纹处,如下页图5。从活塞杆断裂面看,同样具有两次断裂的特点,与前几次的原因应该一致。

图5液压缸活塞杆活塞头部断裂情况

2改进措施与效果

针对上述分析,结合厂家提出的建议,迅速对现役的13台压滤机进行检修与改进。

1) 设备厂家更换4个断裂的液压缸,并修复1个损坏严重的活塞杆。

2) 免润滑关节轴承全部更换为润滑脂润滑的关节轴承,并加强润滑管理。

3)对现役13台压滤机的42个液压缸活塞杆前端部,特别是螺纹处进行超声蟀伤,排除了断裂隐患。

采取上述措施后,关节轴承滑动正常,再未发生卡涩和损坏现象,可以消除压滤机跑偏和液压缸支撑下降造成的少量径向位移,13台压滤机均运行平稳。改进6个多月后,对活塞杆进行超声波探伤,未发生微裂纹。同时,设备厂家也对未出厂的压滤机进行了类似的改进。但是,活塞杆原有设计方面的缺陷则难以彻底改进。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机