引言

蒋庄煤矿选煤厂共有精煤压滤机4台、尾煤压滤机4台,分别布置在浮选厂房和尾煤厂房,每班次至少需要2人次共同配合完成工作,操作环节繁琐,质量精度要求较高,对于操作人员要求较高,工作量大。针对这一情况,进行压滤机一键联机启动自动控制设计,解决压滤机入料完成自动检测、压滤机入料泵循环启动自动检测、料池液位自动监测、煤泥运输设备自动运行等关键过程控制。通过自控设计与应用,实现了料位自动监测、运输设备启停和压滤机自动入料关联,减少了操作工的工作量和作业人数,缩短了人工操作的时间间隔,减少了人工操作的失误率,提高了设备运行的稳定率。

压滤机作为提高精煤产率以及保证浓缩池尾煤泥处理重要设备,压滤机自动化控制水平的高低影响着商品煤销售质量、精煤回收率、尾煤泥处理和操作工的人数。压滤机作为单机设备在自动运行方面已经比较成熟,但在多台压滤机自动运行、有效检测判断压滤机入料完成以及较多关联设备的自动运行等方面,是当前选煤厂自动控制的发展方向。传统压滤机及关联设备采取仪表监控、经验判断、集控开启的控制方式进行操作,对于作业人员的素质及数量均有较高要求,亟需通过自动化设计来改善操作流程。

1压滤机联机控制的提出

压滤机的单机能够实现压紧、过滤、压榨、反吹、松开的自动控制,但其中的入料环节需要人工进行干预,同时为保证压滤机煤泥产品的水分达标,一般采取人工经验判断,即査看滤液水嘴滴水不成线的状态,来判断压滤机入料结束,人工干预后进入压滤机卸料程序。在压滤机工作的环节还需人工査看料池液位的情况、压滤机下级运输设备因压滤机入料而进入的水分卸空的问题,下级运输设备开停的问题,精煤泥与精煤主运皮带均质卸料的问题。随着各选煤厂控员提效的主观要求以滤机在程序参控下,进行自动入料、自动卸料、均匀使用、自动控制运行,作业方式由操作转变为巡检是发展的方向。

2压滤机联机控制因素解决

2.1联机控制流程要求

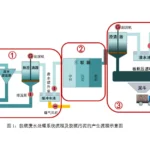

蒋庄煤矿选煤厂浮选系统压滤关联设备共有4台精煤高效压滤机,4台压滤机入料泵,压滤机精矿料池,每台压滤机对应一台刮板运输机,所有煤泥集中到总刮板输送机运输至精煤主运皮带。正常生产情况下,总运输刮板机常开,其余设备均为轮流启动。增设微细流量传感器(计)与刮板机、泵、料位计做联动程序,实现压滤机联机循环启动。

在正常生产情况下,通过自控程序,结合入料池(筒)料位情况,实现渣浆泵自动入料,压滤机入满料时(通过微细流量+延时设定)实现自动停泵,如果流量计不准或者来料不稳,可以人为干预进行入料结束判断并且不会影响自动运行程序。

压滤机下级运输设备正转与压滤机卸料程序进行闭锁。执行卸料程序时,刮板机首先进行反转(反转时间可设定)卸水,后自动正转等待压滤机执行卸料程序。卸料时在程序控制下实现各压滤机依次卸料,同时保证精煤泥在精煤主运皮带均匀参混,4台刮板机不同时卸料。

卸料完成后,压滤机按照相应顺序依次实现入料。通过雷达料位计监测料池液位并将料位参控,设定料池料位的上下限位值,当料池料位低于下限位时,低液位保护启动,停止各台压滤机入料进程。当随着料池料位逐渐增高,会依次开启压滤机,当料池液位到达上限位时,压滤机可以同时入料,随着入料时间的延长,压滤池液位会不断降低并最终维持在一个稳定的平衡值。系统可设置参控联机压滤机的台次,以应对生产系统失常和各类生产事故的处理。

系统自动统计当天每台压滤机的循环起始时间和循环次数,在正常生产情况下,通过程序设定均布各台压滤机的入料次数,并在系统内提供按天、按班的历史査询功能。

2.2压濃机入料完成的监测

正常情况下判断压滤机入料完成监测主要依靠人工判断压滤机滤液水嘴滴水情况判断,存在较大误差,经常因人工判断经验不足而导致精煤泥水分超出标准值的情况。自动控制改造中,应用微细流量计替代人工判断。在压滤机入料管前安装微细流量计,通过流量监测和延时设计,完成压滤机入料自动监测,提高监测精度。

当入料流量低于设定流量值并持续X秒后,判定压滤机入料完成,压滤机入料泵自动停止,压滤机进入压榨吹风过程。X秒的设定主要是为了每班入料浓度的不同导致压滤时间不同而方便调整,当入料浓度低时,X可设长,当入料浓度高时,X可设短,实际想达到的效果是低于设定流量值即认为已压好,可以自动卸料。

2.3液位监测与入料泵和压滤机联机启动关联控制

设定4台压滤机设备编号为455~457和485。当液位低于设定最低液位值时,压滤机入料泵不启动,当液位高于最低液位设定值后,泵可以自动启动入料。当液位高于最低液位设定值后,智能系统判定压滤机状态(入料中、压榨中、吹风中、卸料中、等待卸料中,等待入料中、入料停止中),按设定好的优先级进行入料。优先级按照455/456/457/485四台顺序判定。

举例1,液位高于最低值455开始入料,液位仍升高于某一中间值a时456入料,液位继续升高高于中间值b时,457启动,液位高于最高值时485启动。举例2,455/456压滤机状态不可入料,457/485状态等待入料,此时液位继续升高达到中间值b时,优先判断457入料,当液位仍继续升高达到最高值时,485入料。

当压滤池液位降低时,根据设定的液位值(最低值、中间值a、中间值b、最高值)和优先级进行停泵作业。举例,455正在卸料,456/457入料,485因液位达到最高值开始入料,当液位低于中间值a时,485停止入料。即优先停止最后压滤机的入料,并将这种状态标记为入料停止中,系统内保留记录入料时间。当液位升高需要启动泵入料时,优先启动485泵。当多台压滤机都在入料停止中状态时,液位升高,优先启动入料时间长的那台压滤机。

2.4压濾机与下级运输设备控制环节

当压滤机吹风结束,给信号刮板机进行反转拉水,反转完等待Y秒后刮板机进入正转,正转一段时间后泄水电液翻板关闭,压滤机开始卸料。卸料完成,压滤机压紧后,给信号泄水电液翻板打开。反转和正转之间的Y秒时间设定是为了避免正反转太靠近导致切销子,此时间可固定为10s。

卸料过程为控制单位时间内精煤皮带中的煤泥量,在控制设计中要保证只能单台压滤机在卸料中,不能多台同时卸料。压滤机入好料,自动压榨吹风完,自动反转正转拉水完,进入等待卸料中状态,待上一压滤机卸完料后,即可进入卸料状态。因更换滤布或者其他突发情况,可将某一台压滤机从联机启动中消除,采用手动控制。如果因更换滤布或者其他原因打破压滤机状态,为恢复压滤机自动控制状态,可人为给定当时的压滤机状态,然后将其连入联机启动自动程序。

3压滤系统的硬件设计

该系统现场配备1台采用西门子1500系列PLC作为控制系统核心的控制柜。负责现场信号采集及控制处理。操作室配备一个含液晶显示和触摸屏的操作台,用于监视现场的运行情况。

雷达料位计,采用德国vega料位计,精度高、可靠性强、恶劣环境适应能力强,主要负责采集压滤入料池的液位。

电磁流量计,采用杭州联测自动化有限公司制造的LDG-LC系列智能电磁流量计,具有压损小、精度高等优点,解决了压滤系统中自动判断入料结束难的问题。

摄像仪采用海康威视的红外高清摄像仪,用于采集现场的视频信息。电机综保用于读取现场设备的电压电流等信息。速度开关用于现场皮带和刮板的速度保护。接近开关用于现场闸板的限位保护。跑偏保护装置用于现场皮带的保护。语音箱用于播报压滤系统的各种保护以及流程信息。

4压滤系统的软件设计

系统程序分底层PLC控制程序和上层触摸屏监控程序。底层PLC程序采用西门子博图V13编程平台开发,具备模块化程序结构,能够在不同的模块中分别实现不同的任务,程序修改维护方便,调试简单。上层采用屏通触摸屏的PMDesignerV1.2编写,具有可视化强、操作灵敏等优点。

系统为了克服模拟量在传输过程中产生的干扰,采用了每秒多次取值计算平均值的算法,同时每秒比较一次当前平均值与上一平均值的差值,如果差值超过设定值,认为当前平均值无效。

5结论

(1) 压滤机联机自动控制系统可提高精煤回收率,按照原人工操作在正常生产条件下,每班次/8h,应用自控设计后可多产出精煤泥15t,每循环压滤机可产出7.51精煤泥,按照每日2班次280个工作日生产,年度可多产精煤泥。

(2) 压滤机联机自动控制系统能够保证商品煤质量。通过流量计监测压滤机入料优于人工判断,减少质量事故的发生。该系统降低了作业人员工作量及作业人员数量,实现了单班次减少1人,工作人员可由操作型转为巡检型。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机