引言

梅园水厂地处太湖风景区附近,大量富含污泥生产废水的排放,不仅恶化了当地的水源水质,而且严重影响了环境景观。因此,必须尽快对梅园水厂生产废水进行有效处理,使其达标排放。

梅园水厂采用混合/加速澄清/过滤的常规净水工艺,处理能力为15×104m3/do设机械加速澄清池4座、双阀滤池2座、清水池(5000n/)4座。根据水厂的测定结果,其排放废水约占日产水量的5%(约为6200m3/d),其中机械加速澄清池分中心排泥和周边小斗排泥,排泥水量为3000m3/d左右;滤池按24h周期进行冲洗,冲洗水量约为3200m3。

1排泥水的特性

1.1原水浊度与SS的相关性

从梅园水厂2002年10月一12月原水浊度与

SS的测定结果可知:

浊度最高为120NTU,最低为25NTU,平均为2NTU,浊度<60NTU的占91%;测得的SS值最高为143mg/L,最低为5mg/L。

- 工程设计中SS与原水浊度比值取2。

在计算污泥量时,应考虑一定时间内原水连续出现高浊度的情况。梅园水厂虽然常年原水浊度较低,但在夏季会出现浊度持续较高的情况,故设计浊度取2年中的最大月平均值(约为60NTU)。

从梅园水厂2002年的色度测定结果可以看出,其色度常年为20〜40倍。设计时按最大月平均值取值(25倍)。

1.3投药量

水厂目前采用的混凝剂为精制硫酸铝(约含15.6%的A12O3),其投加量为20~60mg/L,且加药量随原水浊度升高而增加。设计时按平均投药量(40mg/L)计。

1.4藻类的影响

梅园水厂2002年原水藻类平均值为1330×104个/L,最高为3600×104个/L。大量藻类的存在会产生以下影响:

影响浊度测定的准确性。根据水厂化验室的统计,每年7月一10月原水浊度上升,除了风浪的因素外,藻类较多也是原因之一。

影响干泥量。在澄清池和滤池反冲洗废水中含有大量的藻类细胞体,其质量虽与普通泥沙有很大不同,但也会影响最终的泥量。

由于在有关污泥量计算的公式中未对藻类的影响给岀明确的相关关系,水厂也没有相关的经验数据,因此设计时不考虑藻类对泥量的影响。但因藻类的存在还会影响污泥的浓缩、脱水过程,故在今后的工程设计中应予以充分考虑。

1.5排泥水污泥总量的确定

干泥量是决定水厂排泥水处理工程规模的重要依据,直接涉及到设备配置和工程造价。目前采用较多的是根据英国水研究中心出版的《污泥处理指南》中提出的给水厂排泥水干泥总量计算公式,即:

DS=SS+0.2C+1.534+1.9/=1.2Z+0.2C+1.534+1.9F (1)

式中DS——设计干固体含量,mg/L

SS——原水中的悬浮固体,mg/L

Z——去除的浊度,NTU

C——去除的色度,倍

A——铝盐的投加率(以心2。3计,mg/L)

F——铁盐的投加率(以Fe?+计,mg/L)上述公式表明:排泥水中所含的干泥量与原水中悬浮固体含量、色度,以及混凝剂种类和投量有关,不同的原水水质和不同的投药量将产生不同的干泥量。

根据上述的统计分析,梅园水厂设计干泥量为:

DS=SS+0.2C+1.53A+1.9F=

1.2×60+0.2x(25-10)+

1.53x40x15.6%=84.54mg/L(2)梅园水厂制水规模为15×104m³/d,考虑5%的自用水,总水量为15.75X104m³/d,设计干泥量为13.3t/d。同样,按照最高浊度为160NTU、最大色度为32倍、最大加药量为60mg/L计,得干泥量为33,2t/do由于浊度为160NTU的情况很少(2年内仅1次),如设备均按最大泥量配置会造成很大的浪费。设计时采用13.3t/d干泥量作为各构筑物设计处理量,以33.2t/d干泥量作为校核,并通过工程措施来解决。

1.6排泥水的自然沉降性能

梅园水厂对排泥水的沉降性能进行了测定,发现排泥水在自然沉降过程中,污泥沉降速率随时间的增长不断减小,而且不同含固率污泥的沉降特性明显不同。经测定,排泥水经过5h自然沉降后底部污泥含固率>3%,能满足后续机械脱水设备的要求。

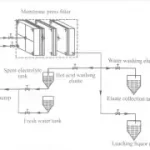

2排泥水处理工艺

2.1调节池

调节池的作用主要是将澄清池和双阀滤池的排泥水均质均量,保证向浓缩池提供浓度较为均匀、流量较为恒定的污泥。因此,调节池内设潜水搅拌机以使池内污泥处于悬浮状态及保持浓度均匀;同时在池内设潜水泵以恒定流量向浓缩池投配污泥。

调节池共2座,一座为滤池反冲洗废水调节池,另一座为澄清池排泥水调节池。滤池反冲洗废水调节池容积按容纳2格滤池冲洗水量确定,有效容积为800有效水深为3m,平面尺寸为15mx18m;澄清池排泥水调节池有效容积为1000m³,池深为3m,平面尺寸为15mx24mo两池均采用地下式钢筋混凝土结构且呈对称布置,中间设提升泵房,均采用立式污水泵。

2.2污泥浓缩池

污泥浓缩池是整个排泥水处理过程的核心部分,底部流出的污泥浓度将直接影响污泥的脱水效果。设污泥浓缩池4座,均为半地下式钢筋混凝土

圆形水池,直径为18m。浓缩池采用重力浓缩方式,24h连续运行,设计负荷为13kg干泥/(m2・d)。浓缩池有效水深为4m,浓缩区体积约为1000m³。每座浓缩池底部设泥斗,配置中心传动悬挂式刮泥机,泥板上设栅条起到搅拌机的作用。浓缩池进水管为DN200,底部排泥管为DN150,设电动阀门可自动控制,底部浓缩污泥定期排至污泥平衡池,上清液由周边集水槽汇集后达标排放。日常排泥水处理能力为3000-3500m3/d,按干泥量为13.3t/d、浓缩后污泥含固率为3%计,则排出污泥量为443m’/d,上清液排放量为2557~3057m3/do

在最大干泥量(33.2t/d)情况下,浓缩池负荷为32.6kg干泥/(n?・d),必要时可投加PAM,排出污泥量为800m3/d,含干泥量为24t,上清液排放量为2200-2700m3/do此时,尚有9.2t干泥积于浓缩池,按含固率为3%计平均积泥厚度为0.3mo

2.3污泥平衡池

设污泥平衡池是为接纳浓缩污泥,使浓缩污泥含固率保持相对稳定,在浓缩池与脱水机械之间起平衡及缓冲作用。污泥平衡池的容积为800m³,可储存设计负荷下约2d的污泥量。平衡池分为2座,单池容积为400m³,有效水深为4m,平面尺寸为8mxl2m。在出现最大污泥量时,平衡池可贮存3.5t(含固率为3%)污泥。平衡池浓缩污泥采用2根DN150排泥管,浓缩污泥自流至脱水机房。每格平衡池内设潜水搅拌机2台,以防止污泥沉积。

2.4脱水机房

脱水机房内设污泥脱水系统一套,包括:板框压滤机、进料装置、加药装置、挤压水装置、反冲洗水装置、中心空气反吹装置、螺旋输送机装置等。该系统运行一个周期能处理含固率为2%~3%的排泥水50-70泥饼含固率为40%左右。控制室内有主控计算机1台、PLC柜1个。在控制室内可自动远程控制整个排泥水处理系统。

2.5污泥堆棚

在脱水机房一侧设污泥堆棚(约180m²),用于泥饼储存和外运。

2.6工程的自动化控制

该工程基本实现自动化,采用PLC监控,在中央控制室内可控制整个系统的运行和工艺参数的检测。由于梅园水厂建设较早,自动化程度较低,没有计算机监控系统,但随着时代发展,进行自动化改造应该是必然趋势,因此污泥脱水系统的监控系统目前按照相对独立的系统进行设计,同时考虑水厂自动化改造后,作为一个控制分中心(PLC站),留有与将来整个水厂控制中心通讯的接口。该工程实现自动运行主要解决了如下问题:

排泥水调节池的自动控制

根据调节池中液位计输出的信息自动控制立式污水泵、搅拌机的开停。

自动排放浓缩池底部的浓缩污泥

利用浓缩池泥位计测定值的上、下限和浓缩池排泥总管上的污泥浓度计示值自动控制浓缩池排泥电磁阀的开停,达到污泥排放的自动控制。

污泥平衡池的自动控制

利用污泥平衡池中液位计输出的信息自动控制搅拌机、板框压滤机、进泥泵的开停,以达到平衡池不溢出、不排空。根据污泥平衡池中污泥浓度计和进泥管上的流量计可自动控制加药量。

板框压滤机的自动控制

板框压滤机有3种控制方式,即远程自动控制、现场自动控制和现场手动控制。当板框压滤机处于远程控制状态时,中央控制室内主控计算机发出启动信号,板框压滤机将自动完成滤板关闭一加药、污泥压入-挤压过滤脱水-中心反冲、反吹一滤板开启T泥饼剥离T泥饼螺旋输送等整个操作周期。当板框压滤机处于现场控制状态时,按下板框压滤机控制面板上的启动按扭,板框压滤机将自动完成滤板关闭一加药、污泥压入一挤压过滤脱水一中心反冲、反吹一泥饼剥离一泥饼输送等整个操作周期。板框压滤机的手动控制主要用于检修。当某泵发生故障时,自动切换备用泵以保证系统继续运行。

3试运行及存在的问题

梅园水厂排泥水处理系统于2004年5月18日试运行,在2个月的试运行期间,浓缩池上清液、压滤机滤出液的COD、BOD5、TOC、氨氮、总磷等均达到了《污水综合排放标准》(GB8978-1996)一级标准,泥饼含固率最高为44.1%,最低为37.4%,平均为40%左右。综上所述,梅园水厂排泥水处理系统满足设计要求,达到了预期目标。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机