引言

长桥水厂是上海自来水市南有限公司属下的一家大型水厂。水厂地处上海市西南地区,制水能力140万m3/d,供水服务范围为徐汇、长宁、普陀、静安、卢湾等区和闵行区的华漕、青浦区部分地区,供水量占上海地区总供水量的四分之一。水厂的水源来自黄浦江上游的松浦泵站,原水浊度平均在50NTU左右,上游原水经提升进入平流式沉淀池,沉淀池的废水由污水泵提升,排入水厂附近春申塘河道,河道虽定期疏竣,但日积月累仍对周边的环境造成不良影响。为了加强环境保护,减少未经处理的沉淀废水排放,长桥水厂利用世界银行水环境保护贷款项目,新建了一套水厂污泥浓缩和脱水系统。该系统按制水60万m³/d的沉淀排泥水处理能力进行设计,废水经处理后,达上海市环保标准再进行排放。脱水机设备的选型,在充分考虑了水厂污泥制备量大和对环境影响要小等因素,选用了大型板框压滤机组成的污泥脱水系统。

1污泥脱水系统概述

在制水能力为60万m3/d的沉淀池中,通过安装在沉淀池上的排泥机,以虹吸一泵吸的方式,吸出泥水量约5800-116001A,其含固率在0.5%~1%之间。为了将较低浓度的排泥水变成较高浓度的污泥水,排泥泵输送的泥水首先进入3座污泥浓缩池,经不锈钢斜板絮凝和浓缩分离后,旋转刮泥机将浓缩池底部的污泥汇集至中心泥斗,重力将其排入污泥平衡池,浓缩池的上清液则直接排至厂内雨水管道。系统设有2座平衡池,池的对角布置2台潜水型搅拌机,防止池内污泥沉淀和淤积。每座平衡池对应2台柱塞泵,把污泥提升后注入3台大型板框压滤机,为了调质污泥质量改善脱水效果,在柱塞泵吸泥时投加有机高分子絮凝剂(PAM)。

2控制系统概述

该控制系统的控制操作采用3种方式:PLC自动操作、PLC手动操作和MCC手动操作。用于控制整个污泥脱水系统的是1台主PLC工作站,它作为控制系统的主要设备,用于系统的一级控制,9台uPLC控制器分别对进泥柱塞泵、板框压滤机等相关设备进行单体设备的程序控制(见图2)。所有uPLC控制器均在设备现场安装,并配置PanelView550触摸屏(HMI),用于现场监控和技术参数的调整。鉴于污泥脱水系统作为长桥水厂控制系统的一部分,必须与水厂控制设备兼容一致,所以选用了ALLen-BradleyControLogix系列的硬件设备。主PLC工作站安装在污泥脱水车间的控制室内,包括装有PLC控制器的机柜及人机监控操作的上位工控机,上位工控机安装Windows2000操作系统作为运行平台,监控软件选用RSView32作为人机界面,用于监视系统设备的运行和操作过程。

系统机电设备控制采用MCC手动优先的原则,只有当MCC柜上的控制转换开关切换至“自动”时,PLC才能实施控制和操作。2.1处理器和通讯网络F主PLC工作站处理器模块为1756-L55M14,系统的通讯接口由ProSoft等第三方支持,插入相应的通讯接口模块,就可以为处理器提供与£由©「-Net、ControlNet、DeviceNet、Modbus等网络通讯:

通过冗余ControlNet网络与水厂其他PLC工作站和中控室进行通讯;

通过ControlNet网络与l#~9#uPLC连接;

通过Modbus现场总线与MCC机柜相连,用于检测配电系统开关状态、电流、电压等电量参数;

通过DeviceNet现场总线与软启动器、变频器等相连,用于检测柱塞泵、隔膜挤压泵的频率、电流、电压等电量参数;

通过EtherNet网络与上位工控机相连,组成控制系统的上位机人机界面。

PLC的编程和组态由RSLogix5000软件提供。

2.2PLC控制方式

系统的设备控制都具有PLC“自动”和“手动”两种方式(或称顺序联动和软件手操),当MCC柜上的控制转换开关切换至“自动”时,机电设备受控于虚拟的控制按钮,通过点击“自动”和“手动”按钮,激活相应的控制操作。

2.3安全权限管理

RSView32通过设置不同的安全级别,对各用户的操作权限进行控制。该系统按超级用户、管理人员、操作人员、游览人员4个级别进行授权。除游览人员级外,其余均采用用户登录方式进人相应的授权应用层面。用户在登录超级用户、管理人员应用层面时,可依据生产的实际情况,修改和调整工艺与自控参数。

2.4报警和数据库

控制系统的报警分为“提示”报警和“警示”报警,前者仅提示用户,PLC控制器并不直接干预设备的控制操作,后者则对设备控制操作的同时提示用户。无论是“提示”报警和“警示”报警都有报警提示、报警确认和报警记录等部分组成,操作人员可以从历史报警的记录中,查阅某个时间中某报警的产生、解除、确认的时间等资料信息。

红外光栅屏组成板框机的安全“警示”报警。光栅屏由一个光栅发射器和一个光栅接受器组成,光栅屏能产生保护平面,一旦有人员或其他障碍物在板框机工作时闯入阻挡光栅屏时,PLC控制器通过信号回路的检测,启动板框机急停控制程序,从而达到安全生产的目的。

对于不同的静态画面进行数据的动态刷新,加上新的动态实时数据,构成了带动态显示的工艺画面,数据库的维护以环形队列方式进行移位,环形队列中始终保持当前时刻为止的前30d历史数据。

2.5控制权限切换

RSView32作为工控软件允许另一台计算机进行交互操作,主PLC工作站机柜内有“就地”和“中控”的控制转换开关,当控制转换开关切换至中控时,可由水厂中央控制室对污泥脱水车间进行监控,控制权力的切换十分方便。

2.6系统结构)

主PLC工作站通过ControlNet网络与uPLC连接el,接收uPLC及现场仪表、设备的信号,并实现监视功能,同时根据工艺要求协调控制uPLC的动作,直接控制相关的设备(在uPLC切换至主控时)。

3工艺过程的控制

3.1浓缩池和平衡池控制

从沉淀池底部吸出的排泥水,其流量和浊度随制水量和原水浊度变化而改变,具有较大的不确定性。为了使污泥脱水系统适应生产变化的要求,先把排泥机的工作状态、排泥池的液位等信息,通过冗余ControlNet通讯网络,前馈传至污泥脱水主PLC工作站;为了准确地反映进入浓缩池的排泥水量,在排泥水的输送管道上安装了用于计量的电磁流量计及用于监控的超声波液位计、超声波泥位计、管道泥位计、低浊度测定仪等控制仪表。

进入浓缩池的排泥水流量通过气动管夹阀进行控制,PLC检测浓缩池内上清液的浊度变化,当浊度低于某设定值,而且液位下降时,气动管夹阀逐步开启。随着上清液的浊度不断增加并高于设定限值时,PLC控制关闭气动管夹阀。

平衡池是个缓冲池,其作用是给进泥柱塞泵提供浓度稳定的污泥。PLC根据平衡池液位高低,控制池内搅拌机的开停、控制进口气动管夹阀门(浓缩池的出口阀门)开启、还决定后道工序柱塞泵的开停。

3.2PAM配制和柱塞泵控制

为了达到良好的脱水效果,在柱塞泵的吸泥处投加有机高分子絮凝剂(PAM)。絮凝剂一般为粉末状固体,必须配置成一定浓度的液体才能投放和加注,药剂的配比过程由uPLC作如下控制:

双螺旋给料机粉末进料和清水按一定比例配比控制;

溶液在熟化罐中搅拌和时间控制;

变频螺杆计量泵药剂存贮、输送控制。

PAM的加注量受进泥柱塞泵控制,柱塞泵在吸泥的同时吸入PAM,其加注量与柱塞泵的进泥量同比。

液压驱动立式柱塞泵控制板框压滤机的进泥,进泥开始时,关闭板框压滤机的活动端板,柱塞泵开始进泥,进泥到一定时间,滤板腔体压力增高,柱塞泵开始降低进泥的冲程,越来越慢直至完全停止。柱塞泵进泥启动的命令,则由主PLC工作站发出。

3.3板框压滤机和卸泥系统

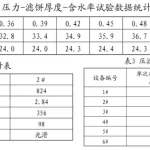

为了进一步干化污泥,注泥结束后即启动隔膜挤压系统,利用螺杆泵产生的高压水挤压滤板橡胶隔膜。脱水泥饼需在滤板腔室中恒压并保持一段时间,PLC采用PID调节方式,控制螺杆泵挤压的速率,恒定滤板腔室中泥饼的压力,达到提高其含固率的目的。压滤过程中产生的挤压水,由储水槽收集并循环使用。

中心吹泥是指隔膜挤压工序完成后,利用压缩空气将滤板进泥中心管内无法脱水的污泥吹出的工艺过程。将空气引入到活动端板进料口,通过空气挤压的方式,将残留在滤板中心夹环中的污泥从固定端板的进料管吹到污泥平衡池中,中心吹泥一般要持续数次才能吹洗干净。

为了有助泥饼从滤板脱落,在滤板的触泥部分安装了滤布,虽经抖板卸泥流程的操作,但在多次压滤后,仍有污泥残留淤积在滤布上,插入滤布清洗流程,将有助提高滤布的透水效果。滤布的清洗由PLC控制器实行对位控制,然后控制旁通电磁阀门,利用清洗水泵提供的高压清洗水,逐一对滤布进行清洗。

脱水机开板后的泥饼经分隔打碎落入储泥箱。储泥箱的上部装有超声波泥位计,PLC控制器检测泥位的高低,控制液压驱动的推泥板栅,泥饼缓缓地向出口处蠕动堆积,跌落的泥饼经安装在出口槽低部的螺旋机输送,装车启运。

结束语

污泥脱水系统作为减少污染,降低有害排放的环保项目,目前已引起有关企业的广泛重视。由板框压滤机组成的污泥脱水系统效率高,控制系统较离心机组成的污泥脱水系统复杂。随着自动化控制技术的不断发展,我们有理由相信,污泥脱水系统的自动化控制会越来越完善。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机