引言

随着某金矿跨越式发展的开展,生产能力扩大,人机比例逐渐降低,人为因素对反洗作业影响较大,致使反洗作业不能圆满完成.通过工程技术人员仔细研究、反复论证,对反洗作业实施了自动化改造.通过改造,可以进一步稳定氤渣反洗效果,提高割化回收率,降低操作工的劳动强度,减少人为因素对生产工艺的影响。

设计方案

改造后的自动反洗系统,实现压力到达自动检测、自动反洗、自动卸矿功能,减轻了操作工劳动强度,降低矿渣内残留贵金属的含量,进一步稳定氤渣反洗效果,提高氧化回收率.

设备的安装

此次系统将在割化工段氤渣压滤机厂房实施,我们根据对现场情况的勘察,需要对三台氤渣压滤机(两用一备)反洗控制系统,包括气(手)动蝶阀的安装,触摸屏、气路控制系统、控制柜等的安装、现用泵自动控制的改造、西门子编程控制器的安装调试等。

实施方案

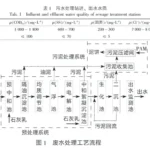

本系统的工作模式为:在压滤机打满矿后,通过自动控制气(手)动蝶阀打开或关闭相关管路后,使压滤机切换入洗涤流程,通过指令的控制,自动开启贫液泵,通过流量计的统计,在贫液流量达到洗涤要求后,通过指令将贫液泵关闭,然后通过自动控制气(手)动蝶阀打开或关闭相关管路后使压滤机自动切换入打矿流程.进行压滤机卸矿,卸完矿后,进入下一个循环。

系统主要实现的功能

1) 自动打矿压力检测,停止打矿泵工作.

2) 自动反洗,进一步降低矿渣内贵金属的含量,提高回收率.

3) 具有自动/手动操作方式,便于进行设备试车、检修及故障检测操作,保证生产的正常运行,保障最高的设备运转率.

4) 实时监测设备状态,提前发现事故隐患,保护设备安全运行.

5) 控制参数可调,可根据生产工艺要求进行调整.

6) 预留网络通讯接口,可接入管理网络,或与其它设备实现数据互联.

7) 提供良好的人机交互界面.

系统技术指标

1) 大气压力:80kpa~106kpa;

2) 周围环境温度:0无~+50℃;

3) 周围空气平均相对湿度:不大于95%(+25℃);

4) 在无瓦斯、煤尘爆炸危险性场所;

5) 无滴水的地方;

6) 无对金属和绝缘有害的气体.

7) 额定电压:DC24V

8) 工作电流:300mA

改造投资费用

西门子编程控制器、触摸屏、压力变送器、阀门、气路控制系统、控制柜、气(手)动蝶阀以及现用泵控制系统的改造等共计3.50万元.

应用情况

此次改造充分考虑了某金矿的现状、及需求控制的部位,通过对压滤机进行自动控制,实现压力到达自动检测、自动反洗、自动卸矿功能,减轻了操作工劳动强度,降低矿渣内残留贵金属的含量,进一步稳定反洗效果的作用,减少人为因素对生产工艺的影响,用置换贫液将滤饼中有限的液体进行充分洗涤,使氤渣中滤液的品位降低约0.5-0.6g/t,使割渣品位降低0.15-0.20g/t左右,提高了割化回收率•

投资费用及经济效益分析

改造后的自动反洗系统,实现压力到达自动检测、自动反洗、自动卸矿功能,减少操作工人5人,减轻了操作工的劳动强度,进一步稳定了氤渣反洗效果,减少人为因素对生产工艺的影响,提高氧化回收率0.1%左右,年创经济效益150多万元。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机