引言

莱钢焦化厂采用HPF法脱硫工艺,该工艺以氨为碱源,HPF为催化剂,总体运行良好,但也存在脱硫废液外排和脱硫液悬浮硫含量高等问题,所以对HPF法脱硫工艺进行了改进。新建脱硫废液提盐装置,新工艺实施后,每年可带来1000多万元的经济效益,解决了脱硫废液外排问题,用隔膜压滤机代替离心机,解决了脱硫液悬浮硫含量高的问题。

存在问题

1.1脱硫废液外排困难

HPF法脱硫伴随有副反应,当副盐积累到一定浓度时,为保证脱硫效果,每天必须外排脱硫废液。莱钢焦化厂将脱硫废液参与配煤,但是这样带来较大的安全隐患:①脱硫废液中含有可燃挥发气体,在皮带通廊中挥发聚集,存在较大安全隐患;②对环境造成二次污染,操作条件十分恶劣;③脱硫废液加入配合煤中,脱硫废液中的硫元素在系统内循环,会增加脱硫系统处理负荷;④脱硫废液配入煤中,增加了配合煤水分,造成焦炉炉温波动,耗热量增加。

1.2脱硫液分离不彻底

使用离心机处理硫泡沫,清液和悬浮硫在离心机中分层引出,清液返回脱硫系统,硫膏放入接硫槽,通过汽车外运处理。在运行过程中,逐渐暴露出以下几个问题:①硫膏含水率约35%~45%,接硫槽接硫和运输过程中,硫膏易溅出,现场操作难度大、环境差;②离心机属高速运转设备,故障率高,检修难度大,维修费用高;③离心机实际处理能力小,达不到设计处理能力。

工艺改进

2.1新建脱硫液提盐装置

新建脱硫液提盐装置,新工艺采用真空浓缩法,除去脱硫液中大部分水,使浓缩后的混合盐在高温时具有较好的流动性,冷却后呈固化状态。处理后脱硫液中副盐含量降至200g/L以下,再引入到脱硫系统中,解决了脱硫液外排带来的问题。

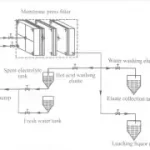

从脱硫工段来的脱硫废液经脱色、压滤,进入浓缩工段,浓缩后通过放料阀放料,物料进入自动刮渣机装袋包装。浓缩过程产生的冷凝液约占脱硫废液总量的70%,其中含有3%~5%的挥发氨和少量的有机物,为了充分利用其中的挥发氨,将此冷凝液返回脱硫系统。为了达到脱硫系统平衡,另需补充约30%的清水。

2.2隔膜压滤机代替离心机处理硫泡沫

隔膜压滤机处理硫泡沫是利用过滤原理,通过过滤介质使悬浮液中的固、液得到分离。隔膜压滤机在脱硫系统投入运行,解决了脱硫液悬浮硫含量高的问题,用进料泵将硫泡沫送入隔膜压滤机,形成滤饼,用压缩空气进行压滤,清液回反应槽,气体进尾气喷淋系统。压滤完成后,拉板装置打开滤板,块状硫膏落入收集装置。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机