引言

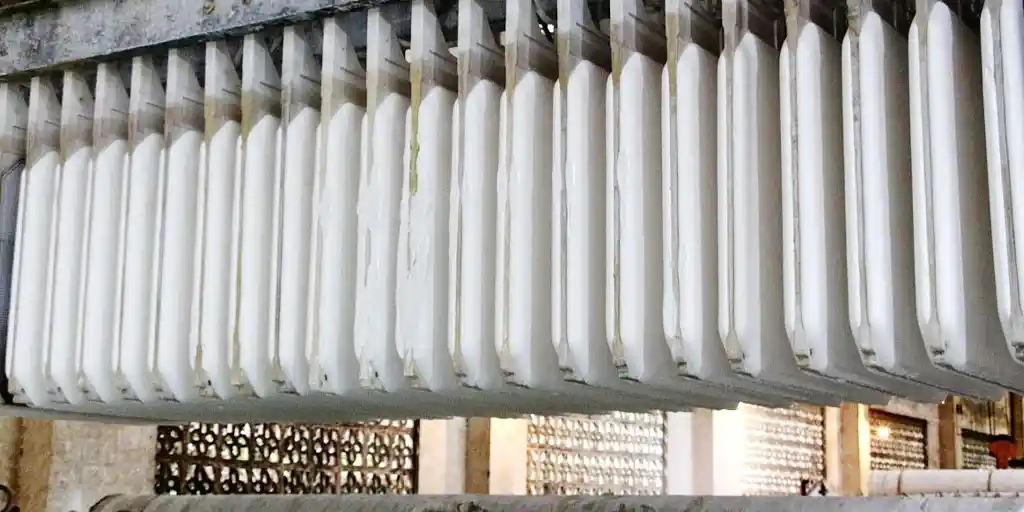

隔膜压滤机滤板的发展史

隔膜压滤机滤板是隔膜压滤机的核心部件,滤板的发展主要经历了两次技术改进。从第一代的过滤板框至第二代的厢式滤板的过渡,其主要技术改进使压滤机的半自动化卸饼成为可能,同时由于减少了滤框,因此提高了过滤压力并改善了过滤效果;从第二代厢式滤板至第三代的隔膜滤板的飞跃相对于第一次产品升级来说:隔膜滤板以低压过滤中压水洗高压压榨为过滤理念,由此而产生了滤饼干度大大提高,过滤周期缩短,处理量增加。

隔膜压滤机系统在后处理工艺中的作用

隔膜压滤机的作用是固液分离、洗涤、脱水。其中过滤洗涤工序虽然是钛白粉生产后处理的一道中间工序,但其对整个工艺的产品质量、产能、能耗指标以及对下道工序的设备选型影响都很大,是后处理的一个瓶颈日J。过滤是固液分离的一种最基本形式,一般利用过滤介质截留浆料中难溶的固体颗粒。过滤时,先由滤布的表面截留悬浮颗粒,而后由逐渐增厚的滤饼继续截留颗粒。滤饼的内部总会滞留一部分母液,母液在滤饼中的含量习惯称为滤饼的含湿量,用第二种液体从滤饼中置换出母液的操作称为滤饼洗涤。滤饼脱水又称滤饼脱液、脱干或干燥,是指对滤饼施加去饱和力使滤饼空隙内捕捉的滤液被置换的过程。机械压榨脱水和气体置换脱水是最常用的两种脱水方式。

国内隔膜压滤机的现状

过滤洗涤工序主要是将包膜后的TiO2:中含有盐类杂质用除盐水洗涤除去,目前新项目大部分采用隔膜压滤机配闪蒸干燥。隔膜压滤机最大的优点是能将洗涤好的滤饼含湿量降低到40%以下,有利于后续的干燥工序降低能耗。其特点还有过滤压力高,单机过滤面积大,洗涤水耗量低;滤板重量轻,弹性好,耐腐蚀,适用性广;运转费用低;自动化程度高;洗涤效果好。但目前国内钛白粉生产中所用隔膜压滤机的效果不是很理想,主要体现在:生产周期长,产能小;洗涤效果不好,耗水量大;滤饼的含湿量高;产品质量一般。国内现阶段在钛自粉行业中使用的隔膜压滤机和经改进后的新型隔膜压滤机。

压滤机系统的工艺操作改进

在钛白粉生产过程中,经过表面处理后的二氧化钛浆料又重新变成絮凝状态,而且还含有许多水溶性盐类,这些盐类中,特别是氯化物盐类的氯根若不除去,将会影响产品涂料的应用性能,氯根还容易使产品变黄,白度下降,离子在电泳涂漆过程中也显示出很大的危害性,所以必须采用过滤和多次水洗将这些盐类除去旧。国内原有隔膜压滤机的操作工艺和改进后压滤机的操作工艺有很大的不同,主要体现在工艺参数的不同;进料方式的不同;洗涤方式的不同;耗时不同;用水量的不同。进后的隔膜压滤机操作工艺主要包括以下几个过程:浆料填充和过滤,建立均匀滤饼、一次洗涤是以单人口方式进行洗涤、预压榨、二次洗涤是以板板洗涤方式进行洗涤、压榨、吹干、卸料、滤布洗涤等几个阶段。

改进后隔膜压滤机的特点

建立均匀滤饼建立均匀滤饼的目的是便于过滤,为洗涤创造条件,提高洗涤效率,在最短的时间内将定量的浆料过滤完,将腔室充满,形成厚薄均匀的滤饼。具体的步骤包括启动及进料前准备、循环给料填充腔室、循环返回浆料、填充腔室、过滤阶段和冲洗给料管道。悬浮液通过滤布过滤初期的一段时间内,滤液的流速是恒定的,这是由于滤布在初期起着决定性作用,它直接影响着滤饼的结构。随着滤饼层的增厚,形成的滤饼层同时也在起过滤介质的作用,即所谓滤饼过滤。由于滤饼本身也引起压降,所以导致流速随滤饼的增厚和时间增长而降低。当腔室滤饼充满,压降达到最大值或进完固定的进料量或流速达到规定的最小值,可停止进料。通过快速进料到压滤机形成厚度均匀的滤饼,浆料给料速率可根据工艺情况进行调节,可通过变频器控制泵的频率实现。钛白粉浆料从进料口进人腔室,填充腔室并在滤布上形成滤饼,滤液通过隔膜板上的滤布、腔室侧面膜片上的沟槽汇集到排液口流出。隔膜板只有一个排泄点,厢式板有两个排放口。由于排泄口的数量、尺寸是经过特殊设计,隔膜板和厢式板的排放区是一样的,液体的均匀分配通过滤板或隔膜表面的设计在腔室内实现。在过滤期间,滤液从厢式板和隔膜板侧面均匀排出,均匀的滤饼在滤板腔室两侧形成。在过滤阶段进料的后期由于过滤压力升高和流动方向发生变弱,滤布表面的部分滤饼会变硬,但是中间的滤饼仍然保持泥的状态,从而形成均匀滤饼。进料时间一般为9—12min,进料压力最大值为0.7MPa。

洗涤

洗涤的目的是洗涤滤饼中的液体杂质,提高滤饼中固体组分的纯净度。一般采用置换洗涤,用洗涤液洗涤滤饼表面,然后洗涤液穿过滤饼进行置换与传质。为了达到洗涤目的,对洗涤液有如下要求:

①不含杂质或接近于不含杂质;

②能与滤饼中残存母液良好亲和,进行置换;

③能够溶解需要消除的可溶性杂质,而不能溶解滤渣;

④洗涤后,洗涤与滤饼或洗液与溶质容易分离;

⑤黏度低;

⑥使用经济,符合安全要求。影响滤饼洗涤的因素很多,主要是洗涤液是否均匀洗涤滤饼,洗涤滤饼时不能产生死角,避免洗涤时滤饼开裂或短路;还有就是洗涤方法和洗涤液的选择、洗涤时间、洗涤液用量、洗涤效率及洗涤效果等重要要素。

典型的洗涤曲线将洗涤分为3个阶段:

①置换阶段,即洗涤初期,洗涤液可能以液体活塞的形式将空隙中的残存滤液推出,形成置换。此时,洗涤出口排液的质量浓度与滤饼中残存滤液浓度相同。此阶段大约可排出残存滤液的50%~90%。

②中间阶段:在这个阶段仍然存在流体置换,从滤饼中较小的孔隙中移出一定量的溶质,且小液流在扩散时被从较大孔隙中流出的液流所稀释,而流过较大孔隙的液流速度大大超过了置换速度,此阶段洗涤出口排液质量浓度持续下降。

③传质阶段:经过以上两个阶段后,仍有少量滤液滞留在滤饼中最细的孔隙里面,且在颗粒表面形成一层膜而没有被移出,还有一些溶质藏在颗粒本体的缝隙中…。在这一阶段要靠一种或几种传质机制,将被颗粒捕获的溶质传输到洗涤液流中。该阶段洗涤出口排液质量浓度继续下降,且浸出速度逐渐放缓,因此传质阶段是控制洗涤时间和洗涤液用量的关键阶段。该工艺的洗涤包含一次洗涤、预压榨和二次洗涤。

一次洗涤

一洗是以单人口洗涤方式进行,洗涤液从浆料角进料口进入滤室,渗透人滤饼,将滤饼中残存母液以活塞形式从孔隙中推出,然后通过滤布从厢式板的两个下角、隔膜板的上角排出。采用单人口洗涤方式时,过滤完后进料口内不能集料,腔室内仍需留一个小空间。如果滤室内填满了滤饼,进料口有浆料沉积,洗涤液很难进入腔室或进人腔室会冲出沟道,导致洗涤不均匀,洗涤效果下降。但压滤机在设计时已考虑到该因素,在厢式板的进料口设有分料环,在隔膜板的进料口设有支撑环以解决进料口集料的问题,同时解决了腔室与腔室进料量均匀的问题。滤室的填充率是靠一套灵敏的控制系统来达到85%一90%。洗涤开始时,由于滤饼的状态为滤布表面的部分滤饼变硬,但是中间的滤饼仍然保持泥状。洗涤液进入腔室后,首先是从压力小,泥状的地方即滤饼中心走,由于一次洗涤水泵的压力大于进料泵的压力,所以残存的母液被滤液从中心向两侧滤布方向推出,实现置换洗涤的目的。从一次洗涤水槽来的洗涤水从进料口进入,洗涤水在腔室内流动,由于滤饼中心为泥泞状态,洗涤水几乎分配进全部滤饼而不是滤饼两侧。优点是由于过滤洗涤经过整个过滤区域和薄滤饼约1/2腔室深度,洗涤水的进料率较高,洗涤效果较好。

预压榨预压榨的目的是

首先是为减少含湿量,一次洗涤后,大部分可溶性盐已被洗出,含固量减少,含湿量增加;其次是为防止二次洗涤时滤饼的短路和开裂;再次是为传质阶段的洗涤做准备,对滤饼施加去饱和力,使滤饼孔隙内捕足的滤液被置换的过程,为滤饼洗涤创造有利条件。该工艺采用隔膜预压榨,隔膜压榨是用有挠性的隔膜使腔室容积变小,对滤饼施加机械压榨力,但推动膜片变形的力不是机械力,而是流体压力。一次预压榨最大压力0.6MPa,时间2—3min,不能用太大的压力,否则,二次洗涤液难以渗透到滤饼中,且该压力不能泄压,需保压进行二次洗涤。

二次洗涤

二次洗涤采用的是板一板洗涤方式,该方式洗涤比其他洗涤方式大约可节约洗涤用水的60%,节能效果非常明显,而且洗涤也很彻底。但用板一板洗涤方式要求腔室内必须全部充满滤饼,否则会出现短路。所以二次洗涤前必须经过预压榨,使滤饼全部充满腔室。板一板洗涤方式洗涤面积比过滤面积减少一半,特别是在恒压洗涤时,洗液速率将减少到最终过滤速率的四分之一,该压滤机的设计压力为30MPa,所以可增大洗涤压力,将二次洗涤压力提高到1.2~1.6MPa。板一板过滤方式是洗涤液从隔膜板的一个下角进入,穿过一侧的滤布和滤室从另一侧的上下角排出。洗涤水进入压滤机隔膜侧面的通道,并在压力下穿过滤布,渗入滤饼,到达腔室的另一侧面,洗涤滤液离开腔室穿过滤布进入滤液通道。在洗涤期间预压榨仍保持,目的是防止滤饼裂缝的形成,并且增强洗涤的效果。

脱水

该处所谓滤饼脱水是指滤饼卸除前的脱水处理,是指对滤饼施加去饱和力,使滤饼孔隙内捕促的滤液被置换的过程,这些去饱和力是流体动力和氮气置换。滤饼脱水的目的是:可降低滤饼水分,减少进一步脱水费用,节省能源;还能减少滤饼的毛体积,节省输送费和少占储存场地…;同时保证卸料时,使滤布和滤饼的轻松剥离创造条件。该工艺机械压榨脱水和氮气置换脱水两种并用,这样能够取得更好的脱水效果。但是无论采用何种脱液方式,无论压力梯度有多大,滤饼层中总会有毛细力与排液力达到平衡的时候,这时脱水就会停止。因此采用常规的滤饼脱液方式,不可能将滤饼中残存的液体全部排出,残存液体使滤饼具有一个“剩余饱和度”。脱水方法的选择主要取决于过滤方法和物料的性质,其中物料的粒度又起着决定性作用…而滤饼的最终含湿量取决于脱水过程、液体性质和滤饼结构等因素。

压榨

机械压榨脱水是一种常用的能耗低而又有效的滤饼脱水方法。滤饼的压榨脱水过程一般分为两个阶段,第一阶段为压榨脱水阶段,第二阶段为靠滤饼的蠕变脱水阶段。隔膜压榨脱水是用有挠性的隔膜使滤室容积变小,对滤饼施加机械压榨力。但推动隔膜变形的力不是机械力,而是流体力,即用压力来推动隔膜变形实施挤压。隔膜压榨力一般为0.6—2.0MPa,压榨力太低则不能充分发挥压榨作用,压榨力过高势必要增加机械强度、质量乃至于造价,还会使滤布和压榨隔膜的寿命降低。本工艺采用水压榨,压榨水能循环使用。压榨结束后,正常由1.2—1.6MPa的压力泄压至高于吹扫压力0.1MPa。采用隔膜压榨脱水的优点是:压榨压力高,脱水效果好,可得到含水较低的滤饼;能耗少,时间短,效率高;节省干燥能耗;有利于卸饼。

吹扫

吹扫的作用:一是脱水;二是使滤布再生;三是为了使滤布和滤饼容易剥离。吹扫也称为气体置换脱水,气体置换脱水是指滤饼保持原有形状,以气体驱替置换出滤饼中的液体。它包括真空抽吸和压气吹除两种方式。影响气体置换脱水的因素有很多,如滤饼的性质、两流体的物理性质、流体界面的性质和温度、压力梯度等。该工艺采用压气吹除,压气吹除是采用压力气体穿过滤饼层,将液体吹出带走的一种脱水方式,压气吹除必须用密闭的腔室…。该工艺采用的气体为氮气,滤饼吹干和进料孑L吹扫压力0.7MPa,时间2—3min,每批气量200—300m3。使用氮气对滤饼吹干应注意防止滤饼开裂,以免造成风量大量损失,影响干燥效果。

卸料

以上程序完后,进行压滤机泄压、压榨水排放、液压系统将滤板松开、打开导料斗门、液压系统将滤板拉开,卸下滤饼进入导料斗。卸完料后,漏斗门关闭。每天进行2—3次的滤布洗涤。

压滤效果

经过滤、洗涤、脱水工序处理,洗涤后滤饼电导率可达1mS/cm,固含量可达60%~65%,降低干燥能耗,同时缩短洗涤周期,提高滤饼产能,其每周期的时间为90min以内,每天可生产14—15批料,每台压滤机产能可达30000t/a以上。洗涤水耗量为15m3/t产品。现场生产环境好,劳动强度低。可产出高档钛白粉。

结论

1)通过工艺技术改进后,工艺上采用低压快速进料建立均匀滤饼一中压单人口洗涤和板一板洗涤一高压压榨工艺,该工艺是合理可靠的。

2)该工艺机械化程度高,劳动强度低,现场生产环境好。

3)通过该工艺改进后,生产周期缩短,产能提高;产品质量得到明显改善;能耗降低。解决了钛白粉生产中后处理的瓶颈问题。

板框厢式隔膜压滤机

板框厢式隔膜压滤机