板框压滤机的工作机理

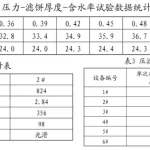

在实际工作中,板框压滤机在运行中的机理相对较为简单,首先要对液压施加力量从而压紧板框组,再将大量沉淀的淤泥从中间进行输送,根据现场的实际情况对其进行分布。因板框压的太紧,淤泥将难以出现外溢现象,而且在螺杆泵与隔膜泵的共同高压作用下,淤泥中所含有的大量水分会从滤布之中逐渐渗透出来,经导管流回水管之中,由此而形成的泥饼就会留在空腔内;板框卸压后,再将滤板拉开,这时泥饼就会在重力的作用下而自动落下,通过汽车将其运走;由此可见,压滤过程就是污水处理的最后工序。对于实践中所用到的板框压滤机,其主要的参数是:板框71块,但可以根据实际需要而扩至88块,其中有86个是隔腔;板的尺寸一般是2.0m×2.0m;泥饼的厚度大约为3cm;一次性可过滤的面积大约为500m2,过滤的压力为8kg/cm2,通常情况下,板框压滤机的最大压力大概为15MPa,其中过滤的压力为8kg/cm2,实际运行中,可以持续增加板框,将其中存留的水从介质中渗出,最后流走。但是现实情况来看,由于压力较为强,很容易让滤布与板块发生堵塞或是损坏。此外,由于该装置受到了油渍或者污泥等污物的沾染,导致运输系统出现卡涩或者运行不稳等问题。

板框压滤机运行中常见的故障与应对措施

1.板块损害从板框压滤机运行的角度来看,能对板块造成损害的因素有很多,总的来说主要表现在以下几个方面。污泥相对太粘稠或者存在一定的干块,这种现象会让供料口发生堵塞,这时候滤板没有介质的存在,只能靠液压系统来进行工作,而板块受到长时间的压力就会发生破损。当流出口受到硬物的堵塞时,回导致供料阀的压力越来越大,压力不断积累得不到释放,最终损坏板块。在滤板得不到及时的清理时,会导致介质很容易发生外泄,这时也会让板框边缘被冲刷出一条小沟,遗漏很多介质,从而使压力无法达到标准,难以形成泥饼。笔者认为,可以按照以下的方法进行应对:用尼龙清理刮刀,并清理装置上残存的泥沼;定时清理,扩大滤板容积;检查滤布,同时对其进行清理;检查出口位置,同时释放其中的压力;清理滤板,同时对其进行修复。

2.滤板的修复通常情况下,在滤板使用了一段时间后,就会受到一定影响,在边角处会生出一道道小沟。当这些小沟出现后,就会迅速扩大,从而让滤饼的形成更加困难。起初滤饼会逐渐变软,最后就会变成稀泥状难以成形。然而从实践的角度来看,对滤板的修补相对较为困难,所以出现了问题后只能对其进行更换,是这种方式会造成资源浪费,加大施工成本。所以在实践中可以使用油面修补剂对滤板进行补修,具体的方法如下。

(1)清理沟槽,更新沟槽面,可以适当使用小刀对其进行清理。

(2)调配修补剂。

(3)将调配好的修补剂涂抹在小沟上。

(4)用滤布覆盖滤板,同时对其进行挤压,让修补剂和滤布完美结合,填平小沟。

(5)在挤压成型后,粘胶就会开始固化,最后达到修补效果。

3.对于板框之间渗水的处理调查发现,板框造成渗水的主要原因为液压比较低,还有就是滤布上存在一定空隙,在密封中夹杂着一些物质。通常来说,对于板框之间出现的渗水现象的处理方法也相对较为简单,可增加液压,或更换滤布,清理表面存在的杂质,这些方式都可以在一定程度上很好地改善渗水问题。

4.滤饼的形成达不到标准在实践中,对滤饼的形成造成阻碍的因素有很多,如供料太稀、供料不足或发生了堵塞等都会对滤饼造成一定影响。为了解决实践中出现的故障,就需要对其进行仔细检查,排除隐患。笔者认为,可以采取以下方法进行应对:准备充足的供料,保证材料的持续性;对施工的工艺进行一定的改进,改善供料质量;对滤布进行清理或者直接更换新的滤布;清理滤饼堵塞的地方,同时清理供料孔;清理排水孔,对滤布进行清理或更换;在运作过程中,可以增大压力或提高泵的功率;可以用低压进行启动,然后在过程中逐渐加大压力。

5.处理运作迟缓的滤板从实践来看,有很多时候由于导向杆沾满了大量油污等物资,就会降低滤板的运作效率,甚至还会走偏掉下来。为避免这种事故的发生,要对导向杆进行及时清理,为其涂上一层黄油,增强导向杆的润滑性。同时还要注意,不能把稀油涂抹在导向杆上,由于稀油不具有粘稠性,会导致其不能很好地附着在导向杆上,致使稀油很容易掉下来让其下部变得很滑,这会对操作人员的安全造成一定隐患。

结 语

随着工程的发展,板框压滤机的应用越来越广泛,其中尤其是对PLC的自动控制系统的引入,为工作人员提供了很多便利条件,大大提高了工作效率。

技术支持:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机