引言

压滤机是选煤厂实现煤泥回收、煤泥水闭路循环的重要设备…。我国在20世纪60年代设计制造了X一1型压滤机,20世纪70年代设计制造了XMYZ340/1500型自动压滤机,其后相继研制成功隔膜压滤机和快开压滤机。目前国内使用的压滤机主要有:快开式干燥压滤机、加压过滤机、带式压滤机及快开式隔膜压滤机等。

隔膜压滤机

目前广泛应用于各种煤泥回收,均采用强气压穿流进一步脱水,但该空压系统存在噪音大、能耗高等问题。2014年代池坝选煤厂采用“螺杆空压机+板框隔膜压滤机”工艺回收浮选精煤和尾煤,实现了煤泥水闭路循环。但该系统存在以下问题:

①压滤机各类气阀密封件经常失效;

②压榨风压力不稳定,产品水分时高时低,在风源稳定的情况下,受管路损耗和空压机气压升限影响,最高压榨力只有0.7MPa;

③压榨后的排气噪音较大。为降低快开式压滤机现场噪音,对快开式压滤机反吹风系统进行改造,取得了理想效果;对现有的压滤排液方式进行改进,将原有的直排管改进为明暗流均衡控制排液管,实践证明该装置能大幅降低滤液含固率,提高工作效率。目前快开式隔膜压滤机的改造研究大多针对压滤机的入料方式、排液方式、滤板结构等,对空压系统认识不够,研究较少。本文主要根据代池坝选煤厂压滤系统存在的问题,对压滤机空压系统进行了改造优化。

空气压榨系统存在问题

压滤机在最后压榨阶段,螺杆空压机产生的高压风瞬间充填压滤机隔膜腔,利用高压空气的爆发使隔膜变形,从而挤压已经脱水的滤饼进一步降低水分,增强滤饼与滤布分离效果。通过分析系统特征,空气压榨系统主要存在以下问题:

1)螺杆空压机产生的高压压缩空气,由于分子问的热运动使其温度很高,而现场测量储气罐温度达80℃以上,影响密封阀橡胶件的使用寿命。

2)螺杆空压机设计时压力一般只能达到0.85MPa,但压滤机隔膜材料的极限压力达到1.6MPa,近一半压力没有充分发挥作用,产品水分还可进一步降低。

3)空气压榨排风时,根据“空气炮”原理,高压风瞬间冲出管道形成膨胀冲击波产生“激波”效应,形成传输距离远、穿透力强的高频声波,噪音大。

4)由于风的间断性和空压机运转的连续性,导致压滤机空气压榨能耗较高,且高温压缩空气排风和输送过程的降温降压也属于无效能耗,增加了压滤环节的电耗。

空气与水力压榨的物理特性对比

水和压缩空气的基础共性规律水和压缩空气都属于流体力学研究范围,描述和研究运动过程均采用伯努利方程旧。压滤机压榨系统中只要流体进人压滤腔,其速度仅是隔膜变形的位移量,整个压榨过程隔膜的变形只有3—6cm。水或压缩空气输送至压滤机隔膜空腔后,其动能、势能均转化为压力能迫使隔膜变形,推动滤饼体积压缩排出水分,完成压滤机的最后脱水,进而实现煤泥固态化回收。

水和压缩空气压榨的差异性分析水和压缩空气都属于流体,但其在压缩性和流动速度上有一定差异,与压缩空气压榨相比,水力压榨存在力密度大、稳定性好、安全性高等优点,但压榨反应速度较压缩空气差。煤泥回收压滤周期中,压榨时间仅占压榨周期的1/20,对总体压榨速度影响很小。煤泥压滤时间约25min,压缩空气压榨耗时约60S,水力压榨为90—120S。压缩空气在驱动隔膜变形过程中与水区别是,压缩空气进入隔膜腔的过程实际是一个恒压变绝热(冲气速度很快)过程,完成充气后至排气开始,隔膜腔内会有较大压降,必然引起隔膜从最大压强变形处向反方向回弹,相当于压缩空气完成了一次拍打隔膜的过程。对于水力压榨,由于其不具可压缩性,也没有气体压榨的温度与压强转换规律,这一过程只有在排水时,隔膜腔内形成真空或隔膜复位弹性时才会出现,但时间相当缓慢。若气压叫“拍打”,水力压榨只能算“收缩”,“拍打”过程对煤饼卸料有利,但会降低隔膜使用寿命,高速拍打会使隔膜老化加速。因此,若采用水力压榨,除了水压反应速度缓慢(能满足生产需要)外,在设备使用寿命和安全性上都比压缩气体有优势。

空气压榨系统的改进

空气压榨隔膜滤板改造空气压榨的滤板工作原理。工作时滤板上方是一个独立的压缩空气进气通道,当滤腔中充满滤饼,工作循环进入到隔膜压榨期时,高压风从滤板上方进气通道进入隔膜腔,驱动隔膜变形挤压滤饼,迫使滤饼中水分进一步通过滤布分离出来,从而降低滤饼水分。如果要实现水力压榨,考虑到水的密度大、游动性差、可压缩性低和跑冒滴出来的物料无法及时散发等特点,原气体压榨结构改造为适合水力压榨的特点。改造后滤板上力的压缩气通道全部用原来的滤板基材螺旋封闭,保证高压水不从原有气孔渗漏。滤板下方,每片隔膜新开一个独立的高压水进排通道,当压滤进入压榨期,下方泵输出的高压水(1.1MPa)通过通道进入隔膜腔,驱动隔膜向滤饼方向变形,从而完成滤饼的2次脱水。压榨期完成后高压泵停止运转,排水控制阀门开启,高压水依靠高差压力和隔膜回弹力从隔膜腔中排出,滤饼进入卸料期。

水力压榨配套设施改造水力压榨系统需配套清水池和压榨水泵,作为高压水的来源,部分配套设施主要有以下要求:

1)水池容积与建造水池容积应满足压滤机工作时所需的最大压榨水量,同时考虑到滤饼水分和滤室充满率的差异,选取不均衡系数为1.25,由于水的密度远大于自然空气,除重力排放外,只能强制抽排,但会增加系统复杂程度。为便于自然排净滤腔水,水池位置必须低于压滤机的最低位,若增加水池与压滤机落差,则有利于提高排水速度和排净度。代池坝选煤厂因为厂房地势,口前只能做到自然排放高差,使用情况良好。

2)压榨水泵的选型压榨水泵在选型上必须要考虑2方面:一是压榨目标压力,即泵的工作压力;二是压榨速度尽量快,缩短与气体压榨的时问差,提高压榨效率。压榨用泵要求在保持小流量的情况下维持较好的压力,随流量降低,压力不能升高太多,高压下泵腔内泄漏(高压下泵腔内循环)明显,防止压力无限升高,而损坏压滤机滤板。压榨泵选型要求其具有的特征性能曲线接近液压泵的性能曲线。根据对市场上高压水泵的调查,最终选择CDL(F)32-8-2型的高压水泵作为动力源,该泵的额定流量32lm³/h,额定扬程109m,最大工作压力1.6MPa。

水力压榨控制安全机构的设置CDI(F)32—80—2型泵最大[作压力是1.6MPa,接近隔膜的安伞工作压力上限。从安全和实用角度出发,首先要考虑防止系统H{现超压工作,其次要保证系统在压榨期问能维持有效的安全工作压力1.0~1.2MPa,因此在压榨系统设置了安全和保压装置。机械式安全压力阀门和电接点压力控制电动阀门协同工作,完整实现了限高压和保压功能,其中机械式安全溢流阀设定工作额定压力为1.00MPa,而电接点压力控制的上限压力为1.2MPa(下限压力为0.3MPa,用于允许拉板卸料时安全许可条件)。这2种安全机构在压榨过程中协同工作原理。如果系统中出现压力低于0.9MPa或大于1.2MPa的情况,应停止系统工作,找出压力不平衡原因后再开机。一般情况下只需在机械式安全溢流阀的出水上接一排水阀门进行人工调节就能很好地实现压力控制。

水力压榨中心管回流方案滤饼水分高除受压榨效果影响外,压滤机中心入料管内存积的高浓度煤泥水在卸料前无法排出也是主要原因。因此对水力压榨的返流系统进行了改造。

改造效果分析

水力压榨系统优势

1)产品水分更低。水力压榨比气压榨的压榨力要大,最高可以达到1.2MPa,滤饼含水率更低,滤饼密实,卸料更快速干净。

2)减少能耗。水力压榨只是在压榨时开启阀门与泵,开启时间较短,且阀门泵和高压水泵功率都很低。

3)无污染。水力压榨完全没有噪音污染,可实现清水循环使用。

4)安全性更好。与压缩空气相比,水力压榨即使操作失误也不会产生“音爆”效应,提高安全保障。

5)设备保护更加有效。与气压榨相比,水力压榨消除了压缩空气的高温以及油污对压滤机部件的侵蚀,能有效延长部件使用周期。水力压榨的进排水孔都在滤板下方,每完成一次压榨和排水过程都是对隔膜腔的清洗,基本不会因污物长期滞留而损坏滤腔。

6)维护简便。与空气压缩机相比,水力压榨系统使用的配套装置具有简易、配件少、维护量低及维护技术要求不高等显著优点。

水力压榨经济效益

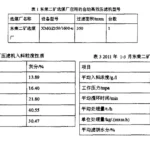

投资对比水力压榨与压缩空气压榨的投资比较,水力压榨比压缩空气压榨节约投资4.19万元。4.2.2维护成本对比水力压榨与压缩空气压榨的维护成本对比见表3。维护成本计算以说明书所列最大保养周期计算,年生产时间3960h。由表3可知,水力压榨比压缩空气压榨节约维护成本15059元。

能耗和运输成本对比

水力压榨与压缩空气压榨的能耗成本分别为5.56万和40.10万元,说明水力压榨能耗较低,更符合现代选煤厂能耗要求。按年产浮选精煤11万t计算,代池坝选煤厂精煤平均运输单价为105元/t,则11万t浮选精煤由于水分降低1.26%,运输费将节约14.55万元。综上所述,代池坝选煤厂以水力压榨替代压缩空气压榨后,除压滤机维护保养技术难度下降外,每年还可节约50.59万元。

结语

针对目前空气压榨系统存在能耗高、设备寿命短、噪音大等问题,对空气与水力压榨物理特性进行对比,提出采用水力压榨取代空气压榨的方法。通过对空气压榨隔膜滤板进行改造,设置水力压榨配套设施等,说明水力压榨煤泥回收工艺具有产品水分低、能耗低、无噪音污染、安全性高、设备保护有效、维护简单和经济效益好等优势,但也存在反应性差、压榨水泵性能要求高、占地面积大等缺点,仍需进一步研究。但水力压榨工艺与传统空压工艺相比,更加符合国家环保生产、安全生产、高效生产的企业发展政策,可为其他选煤厂工艺系统改造提供借鉴或参考。

板框厢式隔膜压滤机

板框厢式隔膜压滤机