引言

铀水冶厂采用碱法搅拌浸出处理砂岩型铀矿石,主要工艺流程为:矿石破碎—磨矿—分级溢流—搅拌浸出—厢式隔膜压滤机压滤—离子交换—产品沉淀,设计要求铀金属浸出率大于90%、水冶过程铀总回收率大于87%、浸回差(铀金属浸出率与铀回收率的差)小于3%。但在实际生产中,该水冶厂多年的铀浸回差平均值为9.2%,远超过设计指标的要求。浸回差大的根本原因是厢式隔膜压滤机(简称压滤机)的洗涤效果较差,且压滤机的处理能力不足。针对该水冶厂压滤工序存在的问题,为进一步提高铀回收率,对压滤工序生产现状(因该水冶厂2015年停产,故采用2014年数据)进行了统计分析;并利用现场已有设备,对现有工艺进行局部改造方案研究,以达到提高压滤机产能及提高水冶回收率的目的。

压滤工序现状分析

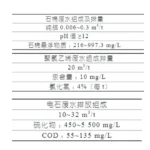

压滤工序生产情况厢式隔膜压滤机具有操作压强高、适用范围广和便于操作等特点,广泛应用于工业生产。厢式隔膜压滤机属于间歇式压滤机,进料、过滤、洗涤、松板、卸料和合板等流程依次进行,完成一个操作循环即为压滤一次。该水冶厂压滤工序共有2条生产线,每条生产线配置6台压滤机(5用1备),采用进料、预压榨、第一次洗涤、预压榨、第二次洗涤、预压榨、第三次洗涤、滤饼压榨、松板、卸料、合板的循环运行方式,金属洗涤效率约为94%,与99%的设计指标存在一定差距。该水冶厂2014年完成板框压滤约1.35万次,统计数据见表1。可以看出,压滤机处理能力大的月份为6月和7月,单台压滤机单次压滤处理干矿石量均大于19t,而全年压滤机平均单次处理干矿石量只有15.50t。

主要原因分析如下:

1.受矿山条件限制,滤布供应经常不能满足生产要求,而滤布是板框式压滤机的“心脏”[8],滤布破损后没有及时更换导致跑料严重,影响压滤机进料量;

2.是液固比控制较差,根据考察及生产实际情况来看,进料液固比越大,进料时间越长;

3.是部分班次为处理浸出来料而缩短进料时间,增加了压滤机操作的循环次数,这会影响压滤机单次进料量。

压滤机完成1次压滤操作的运行时间滤布的洗涤对压滤机运行影响较大。为保障压滤机的正常运行,在2014年度生产过程中,每条生产线仅有5台压滤机同时运行,安排另外1台压滤机进行滤布拆洗、滤板冲洗及机器维护工作。连续稳定运行72h及以上的数据,可以较好地反映压滤机生产线的单次压滤操作时间。在总运行时间384h内,共完成压滤操作1276次,有10台压滤机运行,则压滤机完成1次压滤操作用时3.00h。

压滤机进料时间压滤机1个操作循环的时间称为操作周期,其中松板、卸料和合板等时间为辅助时间,它与压滤机结构、浆体性质、操作水平和自动化程度有关;当这些因素一定时,辅助时间为定值,而进料过滤时间是人为控制的。若进料时间过长,会导致滤饼过厚,延长滤饼洗涤时间,影响压滤机的处理能力;相反,若进料时间过短,则需要频繁卸渣等辅助操作,板框压滤机处理能力同样较小。在该水冶厂生产中,进料时间完整可用的数据共422次。实际操作中进料时间<20min或>60min均属于异常进料,共12次,占压滤总次数比例仅为2.9%,可以直接去除。对其余410次压滤机进料时间,用3倍标准偏差准则进行离群值判断,进料时间平均值为33min,标准偏差σ为7,根据准则∣t-t-∣>3σ为异常值,即进料时间大于54min可视为异常值,予以舍弃。按以上统计方法,进料时间20~53min属于正常范围,共404次,压滤机平均进料时间为33min。

压滤机实际生产能力计算根据分析,在压滤机运行工况良好的情况下,单台压滤机1次平均处理干矿量为19.8t,单台压滤机的单次运行周期为3h,每天有2条压滤生产线共10台压滤机处于运行状态,压滤机每天处理干矿石量为24h÷3h×5(台/条)×2(条/d)×19.8(t/台)=1584t/d。原设计每天处理干矿石量为2000t。因此在运行工况良好的情况下,压滤机的实际生产能力为原设计的1584(t/d)÷2000(t/d)×100%=79.2%。

压滤机洗涤效率及回收率通过2014年吸附原液金属量除以浸出金属量,可得到压滤机洗涤效率。2014年共浸出金属370.016t,吸附岗位统计金属量为342.895t。2014年12月31日盘点数据(按浸出后金属计算),流程中的金属为5.200t(除沉淀岗位),则全年共吸附金属为342.895t+5.200t=348.095t,压滤机洗涤效率为348.095t÷370.016t×100%=94.1%,压滤机岗位损失金属为370.016t-348.095t=21.921t,压滤机金属回收损失率为21.921t÷370.016t×100%=5.92%。压滤机金属回收损失率与原设计3%的浸回差相比,超出了2.92%。

压滤工艺改造方案研究

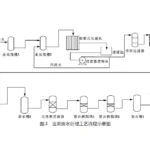

压滤工艺改造方案鉴于目前压滤机生产能力不足及洗涤效率较低的情况,本次设计改造方案为:

1)浸出矿浆进压滤机,其中第一次、第二次洗涤仍采用压滤机机洗方式,第三次洗涤调整为再制浆洗涤、浓密沉降方式;

2)改变第一次、第二次洗涤进液方式,由对角洗涤改为中心孔进液洗涤。将压滤机第二次洗涤后的滤饼,用吸附尾液制浆(液固比为2∶1)并添加絮凝剂后,进浓密机进行浓密沉降,溢流液去压滤机作为洗水或再制浆用;浓密底流采用压滤机进行固液分离,滤液返回原压滤机作为第二次洗水,尾渣仍使用尾矿皮带输送至尾矿库。试验表明,在相同条件下未添加絮凝剂的矿浆采用布氏漏斗抽滤,用时约25min;添加絮凝剂的矿浆,10min即可抽干(自然过滤约2min矿浆表面即无积液)。结合相似矿山运行经验及矿浆实际过滤试验,在该矿压滤机进料前添加絮凝剂,可使进料时间由33min缩短至28min,缩短5min。同时,第一次、第二次洗涤由对角进液改为中心孔进液洗涤后,洗涤时间可节约3min左右。通过添加絮凝剂改变滤饼性能,卸料将会更加容易,只需3~5min即可合板。

压滤工艺改造效果

产能提高分析通过在矿山开采过程中对泥岩的剥离及絮凝剂的添加,结合对2014年该矿水冶厂压滤机部分运行数据的分析,改造后单台压滤机的运行周期可缩短至123min。压滤机的处理能力不仅与单台压滤机的运行周期有关,还与进料时间有关(每条线1个进料管)。单台压滤机运行周期为123min,进料时间为28min,有2条压滤生产线,每条按5用1备考虑,压滤机的处理能力计算如下。按单台压滤机运行周期计算,压滤机每天处理干矿石量为24(h/d)×60(min/h)÷123min×5(台/条)×2(条/d)×19.8(t/d)=2318t/d。原设计压滤机处理干矿石量为2000t/d,改造后的生产能力为原设计能力的115.9%(即:2318÷2000×100%=115.9%)。按压滤机进料时间计算,压滤机每天处理干矿石量为24(h/d)×60(min/h)÷28(min/条)×2(条/d)×19.8(t/d)=2036.6t/d,改造后的生产能力为原设计的101.8%(即:2036.6÷2000×100%=101.8%)。压滤机生产能力必须同时满足进料时间和运行周期条件,因此该条件下压滤机的生产能力为原设计的101.8%,可实现达产。2.2.2金属回收率提高分析设计年处理60万t矿石(原矿品位0.130%),尾渣含水率20%,则产生尾渣量为75万t(固相60万t,液相15万t)。2014年生产工艺洗液铀质量浓度为411.0mg/L,滤饼液相中的金属量为61.65t,回收率损失为7.90%。根据改造后的压滤工艺,在制浆液固比分别为2∶1、1.5∶1条件下计算回收率,按设计产能计算,优化压滤工艺后,按2∶1液固比制浆,压滤岗位回收率提高约6.25%,每年多回收金属约48.8t;按1.5∶1液固比制浆,压滤岗位回收率提高约5.70%;每年多回收金属约44.5t。

改造固定投资及新增生产成本测算测算依据:设计年处理60万t矿石(原矿品位0.130%);压滤工艺按2∶1液固比制浆。2.3.1固定投资新增主要工艺设备情况见表7。可以看出,需一次性投入设备费用约2129.8万元。2.3.2新增生产费用新增生产费用为压滤多回收48.8t金属产生的费用,压滤工序前的其他各工序的化工材料不会变化,主要是增加压滤后续生产原材料、电力、人力及其他成本,具体见表8。可以看出,每年需新增人力、材料成本约663.34万元。2.4改造后收益分析测算依据:设计年处理60万t矿石(原矿品位0.130%);压滤工艺按2∶1液固比制浆,每年多回收金属约48.8t。以40美元/磅U3O8、人民币兑美元汇率按6.5∶1估算,折合得出67.7万元/t金属。则每年因提高回收率、多产出金属产生的收益为:48.8t×67.7(万元/t)≈3304万元。提高压滤机洗涤效率不仅提高金属回收率,也会降低碱耗。因在试生产过程中,碱耗问题未做专题考察,此处做粗略测算。压滤机二洗后碳酸钠质量浓度约22.1g/L,碳酸氢钠质量浓度约8.1g/L;经测算采用制浆洗涤后,碳酸钠、碳酸氢钠质量浓度均可降低50%以上,按年处理60万吨矿石计算,每年可回收碳酸钠约1658t、碳酸氢钠约608t,按2014年价格测算可节约费用约838万元。结合投入及产出费用,改造后第一年即可收回全部投资,且可实现增收1348.8万元(即:3304万元-2129.8万元-663.4万元+838万元≈1348.8万元,未扣除设备安装及运输费用)。

结论

在考虑现场实际情况的基础上,结合类似矿山的生产数据,进行了压滤工艺改造方案研究。测算结果表明,改造后单台压滤机运行周期可由目前的180min缩短至123min;按设计产能计算,每年可多回收金属约48.8t,提高金属回收率约6.25%。此改造方案可提高滤饼洗涤效率,增加回收率,同时可降低压滤机作业运行周期,提升压滤机产能。压滤工艺改造方案需一次性投入设备费用约2129.8万元,每年需新增人力、原材料成本约663.4万元,改造后第一年即可收回全部投资,且可实现增收1348.8万元。

板框厢式隔膜压滤机

板框厢式隔膜压滤机