引言

切削液可在金属磨削中起到冷却、润滑、清洗的作用,其洁净度可直接影响工件加工表面的光洁度,因此切削液需要进行过滤循环使用。相比于其它金属铁屑,磨削下来的钨合金颗粒致密,其与切削液形成的溶液,流动性差。针对于此,调查目前切削液过滤的使用现状,测试压滤机过滤前后固体颗粒粒度,通过对使用现状及粒度数据分析压滤机易堵塞的原因,并提出相应的改善措施及新的过滤方式。

切削液过滤系统应用情况

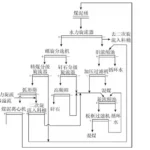

系统情况介绍现有硬质合金棒料无心磨切削液过滤系统分为粗磨和精磨两大块,各自拥有一套独立的皮带沉淀输送线、溢流水箱、过渡水箱、动力系统、管路系统和控制系统。这两套系统之间可以相互切换,并各自连接一台压滤机使用。其中粗磨工段有无心磨床90台,双端面磨床7台和段差机20台;精磨工段有无心磨床49台,段差机9台和自动倒角机9台。粗磨设计用水量为168m3/h,精磨设计用水量为100m3/h。粗磨和精磨工段的切削液回水经过3条回水槽(其中粗磨2条,精磨1条),进入一级沉淀系统,利用自然沉降并经皮带输送沉淀其上的大部分磨屑,接着切削液溢流至溢流水箱,经由回水泵打到压滤机内进行二次过滤,压滤机的回水流入过渡水箱再经由供水泵通过供水管路输送至车间各个机台以供使用。

存在主要问题

(1)密封圈易损使用从压滤机配套的密封条(XARZ200/1250-UK压滤机)单价45元/m,单台用量200m左右,更换一次需9000元,费用很高。目前使用情况为每清洗一次滤板就需更换密封圈。

(2)精磨压滤机易堵精磨工段的磨屑粒度较小,一般用7天左右压滤机出水口水量就明显减少,需要进行清洗,清洗过后也只能维持几天,给工人带来很大的工作量。

(3)粗磨压滤机较易堵粗磨压滤机初期使用效果尚可,基本3个月对压滤机进行拉板卸料一次。但是长期使用下来,需要通过旁通阀半开才能维持压滤机较长的使用时间。同时滤布看内壁侧每次冲洗不是很干净,影响重复过滤效果。

临时做法及效果

(1)精磨精磨的溢流水箱和过渡水箱之间的旁通阀基本全开,这样做的直接后果就是溢流水箱的切削液未经过压滤机二级过滤便供给车间使用。仅仅是一级沉淀的切削液洁净度并不能满足车间的使用要求,会严重影响精磨出来的产品效果。

(2)粗磨粗磨的溢流水箱和过渡水箱之间的旁通阀为半开,这样做的后果是溢流水箱的切削液只有部分经过压滤机二级过滤返回过渡水箱,与从旁通阀直接过来的切削液混合后供给车间使用。因为粗磨对切削液的洁净度要求没那么高,因此可暂时满足车间的使用要求。

原因分析

通过对现状调查,得知精磨切削液较粗磨切削液容易堵塞,最大原因可能为粗磨及精磨后的硬质合金粒度不一致所致。因此现场对粗磨及精磨切削液(经一级沉淀过滤但未进压滤机二次过滤)进行采样,并进行粒度分析。可以看出,粗磨的粒度基本在100μm(97%)以下,且大部分分布在2.2~25μm(80%)这一区间范围内;精磨的粒度基本在20μm(98%)以下,且大部分分布在1.5~13μm(80%)这一区间范围内。精磨的粒度在10μm以下的比重很大,占80%左右,大大增大了切削液的粘度,这是导致压滤机容易堵塞、过滤效果差的主要原因。根据车间现场操作工人及技术员反映,在之前的使用上便发现:粗磨的磨削料容易实现固液分离,经过几天晾晒便可结块,而精磨的固液分离却很难,往往需要晾晒更长的时间。针对上述堵塞原因,压滤机的选型及使用上需要从以下几个方面进行考虑。

滤布选择

联系相关厂家,并查阅相关资料得知应该是颗粒越大越容易堵,而我们现场使用情况是颗粒越小越容易堵。分析原因可能是我们钨合金磨屑颗粒的特殊性导致的,颗粒越小的话粘性越强,越容易与水相溶,同时也越容易附着在滤布表面,堆积得很致密,透水性变差,导致使用时间不长便会堵塞。滤布的制造种类和目数是影响压滤机性能的两个重要方面。滤布的制造种类基本上决定了压滤机的过滤性能,而滤布的目数直接影响着滤布拦截固体颗粒的最小值。为了达到截留效果和过滤速度都比较理想,在滤布的选择上,需要根据料浆的颗粒度、密度、化学成分和过滤的工艺条件来选择。我们目前用的滤布为多丝的,滤布目数为400~500目之间,也就是孔大小为25~38μm之间,通过联系厂家,并查阅相关资料得知若改成采用单丝的滤布,会比较不容易堵塞,至于选择多大的滤布目数才能保证过滤效果可联系厂家进行滤布测试。

过滤能力

厢式压滤机的入料中小于10μm粒级含量过多会直接影响到压滤效果。当入料中小于10μm粒级含量过多时,切削液的粘度急剧增大,压滤过程中容易造成滤布堵塞,过滤效果差,形成的滤饼薄,水分高,卸料困难。参考选煤工艺中煤泥水处理的可行方法,考虑改变进料切削液中磨屑的粒度分布,增大粗颗粒磨屑的比例,降低细颗粒磨屑的比例,从而降低切削液的粘度,改善切削液在压滤机中的通过性。

解决措施及应用效果

解决措施

(1)联系厂家进行滤布测试;如果证实更换滤布或改变切削液粒度分布也不能达到延长使用时间的目的,可考虑采用二级沉淀池以保证切削液的洁净度。

(2)将粗磨沉淀线中切削液(先做粒度分析确定足够大)引部分至精磨溢流水箱,增大粗颗粒磨屑的比例,试验精磨压滤效果[3],但对精磨产品是否有影响需同时验证。

(3)引入集中过滤除渣系统,对切削液进行集中恒温恒压过滤,并实现钨渣的定期排除。脏的切削液流到过滤机的脏水箱后,过滤泵把脏切削液抽到内含过滤圆盘的压力罐中进行处理,具体步骤如下:

①在压力的驱使下,所有大于1μm废渣都会附着在过滤圆盘的外围,同时干净切削液通过滤盘后流到过滤机的净切削液箱中,再通过压力泵送到加工机床的喷嘴上;

②反吹脏切削液,每当连续运行8h后,过滤系统会自动清除积聚在过滤圆盘上的污渣。在对滤罐反吹清渣前,压缩空气把过滤罐中的脏切削液先排出来,流到过滤机的脏切削液箱内;

③反吹除渣,压缩空气通过滤圆盘的顶部和中心把附着在外围的废渣排出压力罐,并排到刮渣机内,实现将钨渣排出整个切削液循环系统,提高切削液洁净度的目的。整个脏切削液排空和反吹除渣都是通过PLC自动控制来完成,无需停机,全过程不超过5min。除渣结束后,机器又自动回到过滤状态中。自动刮钨泥处理系统会根据排渣时间段内钨泥沉淀后把钨泥自动排到钨泥桶内。

应用效果

(1)在精磨及粗磨的过滤系统上增加二级沉降池,可在一级沉淀的基础上,继续沉淀36.9%,32.5%,大大降低压滤机的过滤负荷,目前使用效果良好。

(2)已完成单罐切削液过滤系统测试,可实现钨渣的自动排除切削液系统,降低滤芯的堵塞概率,降低人工清渣的劳动强度,同时可满足切削液的恒温恒压控制,降低设备开启数量不同对切削液供给压力的影响,提高产品稳定性,因此相比于压滤机过滤,此种集中过滤方式更适合用于多台设备切削液的过滤后供给。

结语

切削液的使用贯穿于金属磨削的各个工艺当中,而洁净的切削液是金属磨削过程中不断的追求。通过此次对现有切削液过滤方式的研究及应用,解决了精磨及粗磨压滤机易堵塞问题,并提出新的恒温恒压集中过滤方式,且已通过测试验证,为后续切削液多罐集中恒温恒压过滤积累了宝贵的经验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机