高效隔膜压滤机是一种间歇式的加压过滤设备,用于精煤、尾煤及其它悬浮液过滤,过滤效果好, 滤饼含水率低。整机具有自动化程度高,生产能力 大,滤饼含液率低,占地面积小等特点,广泛用于洗 煤厂精煤、尾煤过滤及其它固液分离行业。本文就 高效隔膜压滤机滤板损坏问题作简要分析。

高效隔膜压滤机的工作原理

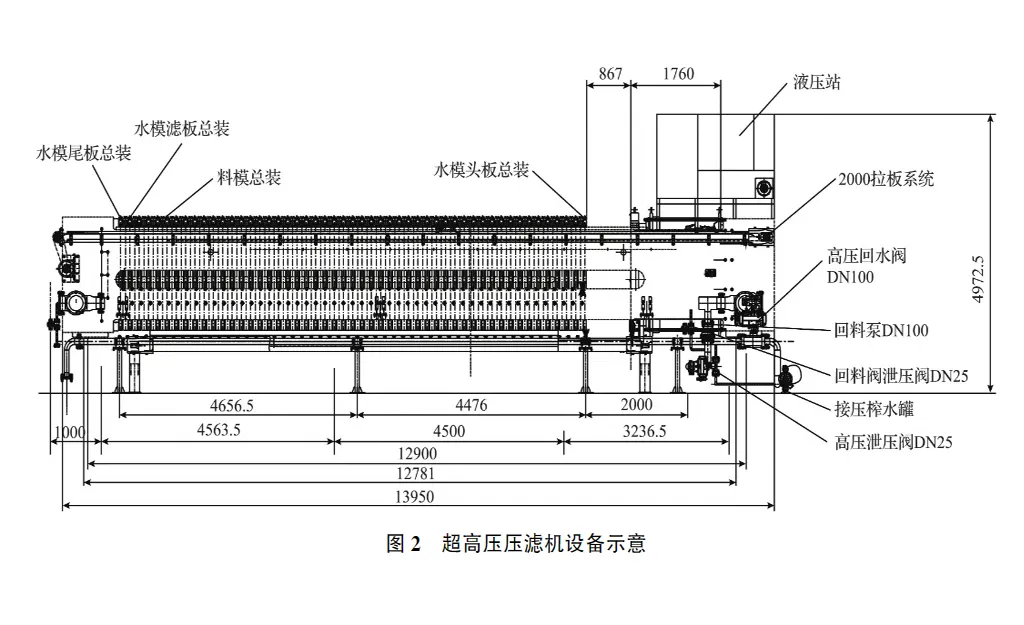

压滤机工作时,油缸体内的活塞杆推动压紧板,将位于压紧板和 止推板之间的滤板和过滤介质(滤布)压紧,滤板与滤板之间组成滤室,以保证带有工作压力的煤泥水 在滤室内进行加压过滤。过滤开始时,进料泵将料 浆(煤泥)打人压滤机的人料通道,进入滤室中,在 进料泵压力的推动作用下,料浆中的液体穿过滤布 流出滤板,固体颗粒则被截留在滤室中,形成滤饼。 为了降低滤饼含水率,从进料、隔膜滤板内腔通人 压缩空气,渗过滤饼和滤饼受压,带走部分水分。 高效隔膜压滤机滤板均为钢结构件,上履橡胶 和橡胶隔膜的称为膜板,上履塑料的称为塑板,在压 滤机上两种滤板相邻排放,即膜板、塑板、膜板、塑板、 膜板……。高效隔膜压滤机工作程序概括为机头松 开一卸料(取拉板)一机头压紧一保压一过滤一穿流一压榨一排气一机头松开,周期性的循环操作。

滤板损坏类型原因及解决方法

滤板损坏的类型及影响

滤板是压滤机的重要部件,价格高,并因其本身 重量较重,更换也极为不便。由于使用和维护不当, 生产中经常发生滤板损坏,轻则可能造成滤板间跑 料,重则会引起滤板变形、密封面损坏、隔膜损坏等 滤板损坏的严重后果,不但给正常生产带来影响,经 济上也造成重大损失。

滤板损坏的原因及解决方法

滤板两面压力不平衡引起的损坏:滤板两面压 力不平衡引起滤板中部变形损坏。压滤机工作时, 滤板需要承受0.6MPa的压力,煤泥水通过压力使 水经滤布滤出,固体颗粒形成煤泥饼。工作正常时, 滤板两面压力平衡,压力从小至大逐步升至进料泵 出口压力。工作异常时(可能因出水口堵塞),过滤 腔内压力会迅速升高至进料泵出口压力,而滤板另 一面(可能出水口正常或进料不畅)过滤腔内压力 逐步上升,这样滤板两面形成压差,造成滤板中部变 形,从而损坏滤板。因此,在压滤机进料期问,要认 真观察出水口出水情况,如有出水口不出水时,说明 可能出水口堵塞,要立即停止进料泵,拉开压紧板和 出水口堵塞或进料不畅的滤板,进行检查、检修,待消除故障后再恢复进料压滤。

滤布破损引起的损坏

滤布破损引起滤板出水 口附近密封面损坏。滤布是压滤机的过滤介质,是 阻隔煤泥水中固体颗粒与滤板直接接触的屏障。滤布一旦破损,煤泥水就会通过破损处进入滤布与滤板之间,从而在滤布与滤 板之间存留固体颗粒,这些固体颗粒在压力的作用 下,会向滤板出水口聚积,造成出水口全部或部分堵 塞。严重时造成上述的滤板中部损坏,一般会造成 滤板出水口附近,因固体颗粒带压,冲刷形成沟槽, 破坏了密封面。所以在工作中,要随时观察出水口 出水情况,卸料过程中,要认真检查滤布,发现破损 要立即更换,否则就会酿成严重后果。 进料压力过高引起的损坏:选煤厂压滤机工作压力≤0.6MPa,选用进料泵出 口压力0.64MPa,匹配合适。实际工作中,观察进料压力表,压力最高达到了0.73MPa,严重超过了压滤机许可进料压力,造成了滤板问跑料和滤布损耗高。

通过分析,问题出在进料泵出口阀门的控制上。压滤机使用说明书要求,进料时要逐步升高进料压力, 实际操作中,为了减缓进料速度,降低进料压力,将 进料泵出口阀门仅开了一半。但通过分析进料泵的 特性曲线,关小进料泵出口阀门,可以减缓进料速 度,却大大提高了泵的出口压力。对此,采取全开进 料泵出口阀门,并在压滤机人料管上加装卸压管的 措施。进料开始时,将卸压管阀门开大,随着压滤腔 内固体颗粒量的增加,逐步关闭卸压管阀门,使进料 压力缓慢上升至0.6MPa后,进入压滤过程,保持压 力一段时间后,观察出水口出水减少或成滴时,关闭 给料泵。采取措施后,实现了逐步升高给料压力,同 时解决了压滤机工作压力过高问题,减少了滤布破 损,杜绝了滤板间跑料问题。

结语

综上所述,只要抓住控制进料压力、及时更换破 损滤布、保持出水口畅通三个关键环节,完全可以避 免压滤机滤板的损坏,对降低生产成本、提高开机率、维护正常生产秩序具有极为重要的意义。

板框厢式隔膜压滤机

板框厢式隔膜压滤机