项目

亚砷酸工艺氧化工序取样分析氧化合格的浆液,经过冷却槽冷却后,泵入氧化压滤机进行固液分离,残渣落入再化浆槽内用系统的成品洗涤液及净 化水进行搅拌洗涤(为了进一步降低和回收残渣含 砷),再泵人氧化残渣洗涤压滤机进行过滤,液体为 残渣洗涤液进人系统,残渣送备料车间上述过程产出的氧化洗净残渣含砷一般在4% 一5%左右,如果要进一步降低残渣含As,则必须加 大净化水量,这样势必造成系统的水量过大,影响工艺的稳定性。

改造方案的选择

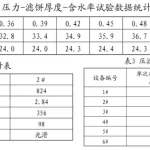

分析对洗涤残渣后的洗涤液进行分析,其中As3+的 含量一般为109/l左右,还没有达到在此条件下的 饱和溶解度量(As3+饱和溶解度≤18∥1),基于这点 我们选择用净化水在氧化洗涤残渣压滤机内进行洗 涤,洗涤后液逆向返回洗涤氧化残渣的路径。 原运转方式和压滤机程序及设备配置情况。

选择改造方案

①增加一套残渣二次洗涤设备,这种方式投资 大,要新增加场地,没有实施条件。

②对现有残渣压滤机进行改造,使其具备机内 清洗的功能,该方案切实可行。

改造后的效果

要保证氧化工序指标的前提下,不增加洗水量, 完全能够满足残渣含As<4%以下,同时,氧化残渣压滤机的自动化程度得到了提高,提高 了装备水平。

结语

通过改造使残渣含砷降低了10%左右,提高了 工艺设备的自动化程度,进一步完善了亚砷酸工艺, 取得了较好的效果。

上一篇: 快开隔膜压滤机的安装调试

下一篇: 高效隔膜压滤机滤板损坏原因

板框厢式隔膜压滤机

板框厢式隔膜压滤机