石化公司精对苯二甲酸装置于2000年5月投产, 采用日本三井油化(MPC)专利技术,先后经过两次扩 能改造,产能达到了34.4万吨/年。在2012年检修改造 过程中,精制单元用压滤机替代压力离心机,和压力离 心机比较,压力过滤机具有省电、节水、滤饼含湿率低、 检维修较少、使用周期长等特点,并且在节能降耗、简 单平稳运行等方面都有明显优势。目前,压滤机系统运 转正常,产品质量稳定。但是在使用过程中,由于多种因 素,造成压滤机使用周期偏短,切换频次较多,对装置 稳定产生较大影响,所以如何延长压滤机的使用周期、 缩短压滤机的切换频次,成为我们的工作重点。

压滤机工艺流程介绍

精制单元第四级结晶器PD-304内的浆料经PP- 304A/B泵送至压滤机进料缓冲罐PD-400,再经进料 泵PP-400A/B送至压力过滤机PM-401A/B,正常操 作时有50%的进料溢流回流至PD-400,以维持PM- 401A/B设备内PTA浆料的悬浮状态。 压滤机在工作是时需要供入氮气以维持设备的操 作压力,氮气来源为净化后的氧化尾气,经氮气预热器 PE-404B预热至151℃后进入压力过滤机。通过过滤分 离,从压滤机中出来的滤饼进入再打浆罐PD-401,与 预热至120℃的LPW混合打浆后,浆料进入PD-402罐。 压力过滤机分离出的母液、蒸汽和氮气一起进入母液罐 PD-403。为提高过滤机的洗涤效果,可以用LPW对滤 饼进行洗涤,洗涤水温度为151℃。

压滤机工作过程

压滤机工作过程主要包括:进料、过滤、滤饼冲洗、 反吹、下料几个过程步骤。压滤机转鼓浸没倒锥型的进 料槽内,浆料进入压力过滤机内进行过滤,通过转鼓两 侧的压差将母液带走;由于转鼓内外的压差,滤饼中的 水分被压出,滤饼得以干燥;母液由中空轴排出,滤饼 随着压滤机的旋转进入清洗区,通过喷淋洗涤除去杂 质;最后滤饼由转鼓内的反吹气吹入下料口,与打浆水 一起进入再打浆罐。在整个过程中,如何控制滤布干净 和下料良好是延长压滤机使用周期的关键。

温度对压滤机运行周期影响

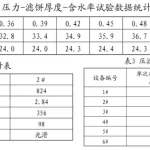

石化PTA车间现有两台压力过滤机,一开一 备,虽然两台设计参数和运行参数(反吹压力、本体压 力、转速)一样,但两台运行周期有明显不同。其中A台 运行天数在10天左右,而B台运行时间要长一些,在14 天左右,通过长时间实际运行情况分析,唯一不同的地 方就是A台运行时温度较B台低,一般在120℃左右,B 台在134℃左右。绿色线是A台运行时温度变 化,蓝色线是B台运行时温度变化。

温度的影响

在压滤机运行过程中PD-400液位变化能够直接显 现压力过滤机的工作状况,在压滤机工况良好的情况 下,PD-400液位能够维持稳定,一旦出现PD-400液位 持续上涨,就表明压滤机工作状况不是很好,就需要及 时调整来维持液位稳定,一般情况下就需要调整反吹气 量、压滤机转速及增大压差等。但有时即使这样调整过 后效果仍然不是很好,这时就需要关注压滤机的运行 温度。在附图二中可见,随着压力过滤机温度的上涨和 下降,PD-400液位规律性的变化。当温度低时,液位上 涨,当温度高时,液位就能下降。结晶器PD-304罐的操 作温度是151℃,压力0.39MPa。浆料从PD-304经PP- 4304泵进入PD-400,在送入压滤机分离,当温度下降 较多,就会有大部分PT-A析出,堵塞压滤机滤布,影响 压滤机抽出分离。因此压滤机的温度不能太低,尽量提 高其工作温度,来改善运行状况。

提高压滤机温度措施

LC -2304A 切手动控制 LC-2304A为PD-304罐出口调节阀,其控制进入PD-400浆料流量。可见,在LC-2304A投用 自动状态时,压滤机温度波动较剧烈,与此同时,随着 压滤机运行周期的增长,压滤机本体温度在逐渐走低, PD-400液位也明显增高,表明压滤机工作状况越来越 不好。在LC-2304A 切手动控制后压滤机温度明显上 涨,PD-400液位也逐渐降了下来。究其原因有两个,一 是PD-304出口切手动后,出料量稳定,保证了PD-400 罐体参数稳定,也确保了压滤机进料量的稳定,避免 的压滤机工作负荷的大量波动;二是PD-304出料稳定 后,减少了本身压力排放阀的波动,将少了物料潜热的 释放,物料保留了大量潜热进入压滤机,在压滤机内释 放潜热间接提高压滤机本体压力,提高抽出压差,提高 压滤机的工作能力。

提高滤饼冲洗量

为提高压力过滤的洗涤分离效果,用151℃LPW对 滤饼进行冲洗,在正常负荷运行状态下,滤饼冲洗量 为3~4吨每小时。滤饼冲洗水温度比压滤机运行温度要 高,在压滤机运行后期温度下降严重情况下,适当提高 滤饼冲洗,可以起到增加压滤机温度的效果。与此同 时,随着滤饼冲洗水的增加,压滤机内部蒸汽量也同时 增大,也能起到增加本体压力的作用,增加压滤机抽出 压力,提高工作能力。

结论

适当提高压滤机的工作温度,可以改善压滤机的工 作状况,延长了压滤机的使用周期,降低了操作人员的劳动强度,同时减少了压滤机切换对工艺造成的波动, 保证了装置安全、平稳、长周期运行。

板框厢式隔膜压滤机

板框厢式隔膜压滤机