板框压滤机项目

化工公司100万t/a聚氯乙 烯生产装置包括50万t/a湿法乙炔装置和50万t/a 干法乙炔装置,电石反应生成乙炔,副产物(渣浆 泥)用于生产水泥;采用板框式压滤机(共18台)对 渣浆泥进行液固分离,对固体进行一系列工艺处理 生成水泥。

板框式压滤机是一种间歇性固液分离设备,是 由滤板、滤框排列构成滤室,在输料泵的压力作用 下,将料液送进各滤室,通过过滤介质将固体和液体分离。该设备广泛用于化工、染料、石油、陶瓷、制 药、制糖、淀粉、油漆、冶金及污水处理等,具有分离效果好、适用范围广、操作简单、投资少等优点,特别 是对黏细物料的分离,有着不可比拟的优越性。

板框压滤机故障分析

板框式压滤机故障主要为传动轴断裂。压滤机传动轴长达206 cm,其两端力矩大小不同,力矩 较大的一端断轴故障率较高,由于断裂的轴长度 不够,无法修复加工再使用,致使材料浪费较为严 重;另外,由于设备故障率高,导致分离出的滤饼 产量减少,满足不了水泥生产需求。通过头脑风暴分析其原因,主要有以下7 方面。

(1)滤布左、右拉板器不同步,动作迟缓(压滤 机运行环境较差,在实际操作中,拉板器容易被电石 泥腐蚀,造成动作速度减缓,不同步;须定期对拉板 器清理、润滑)。

(2)溢流阀压力过大(要求每天在操作过程中 定时检查)。

(3)压板的张开度达不到标准要求(60~65 cm)。

(4)两侧拉板器链条松紧程度不同(校正)。

(5)传动轴设计、结构、使用强度满足不了现有 的工艺要求。

(6)传动轴轴承润滑不到位(定期润滑)。

(7)操作不规范,技能不过关(加强管理)。

通过分析每个原因,并进行改进和过程追踪,最 终找到最根本的原因是传动轴自身设计结构不合理。

板框压滤机改造方案

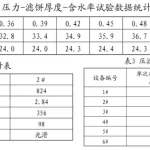

改造目的是使压滤机传动轴传动力矩平衡。将 原206 cm的传动轴切割为两段,分别为84 cm和 122 cm。在两轴中间增加1个连接两段轴的厚壁轴 套(轴套外径为70 mm),将液压马达系统(包括传 动轴一端的28齿齿轮)移至厚壁轴套右侧正下方 (原齿轮内径为30 mrll,技改后厚壁轴套和28齿齿轮内径为40 mm),齿轮及轴套内壁为1根8 mm× 12 mill规格的平键,在离厚壁轴套50 mm处安装1 个传动轴支架,以更好地稳定传动轴。技改后可以 缩小传动轴两端的力矩,平衡两侧传动值,延长了传 动轴的寿命,提高了工作效率,而且在后续维护保养 或者更换传动轴时,两轴可分开作业,提高了工作效 率。技改后压滤机传动装置。

结语

通过对板框式压滤机进行技术改造,化工公司18台板框压滤机运 转平稳率提升至99.8%,不仅满足了产品生产需求,而且每月都保持超产状态。此外,定期对各传动 部位进行润滑、保养,可以使板框压滤机运行状况更 佳,社会效益、经济效益非常可观。

关键词:板框压滤机故障分析 板框压滤机改造

板框厢式隔膜压滤机

板框厢式隔膜压滤机