隔膜式板框压滤机是选煤厂在尾煤处理和脱水的常用设备,由于其具有处理能力强、脱水效果好、噪音低、能耗低等优点得到广泛应用。官地选煤厂作为官地矿的配套坑口选煤厂,原煤采掘生产过程中运出的煤炭大多夹杂着泥砂岩石,这些杂质与煤混合组成了煤泥,因此需要选用特殊的过滤设备进行过滤处理工作。板框压滤机作为煤矿常用的过滤设备,其性能的好坏直接影响着煤矿的经济效益,基于此,加强对板框压滤机设备的改进处理,提升板框压滤机的工作效率极为重要。本文将从板框压滤机拉板装置的改进设计角度对压滤机进行性能上的优化改造,为煤矿压滤机的优化升级提供参考与借鉴。

1 选煤厂概况官地选煤厂为西山煤电集团官地矿配套建设的坑口型选煤厂,设计能力为 400×104t/a,入洗原煤来自官地矿,为优质肥煤。采用脱泥无压给料三产品重介+螺旋分选机+浮选联合工艺流程。该厂浮选精煤的脱水由两台 ZKG450/2000-U 型快开隔膜压滤机完成。

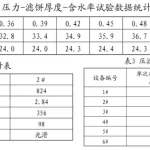

2 板框压滤机的整体设计板框压滤机的工作流程是利用压力泵,将降浆液泵入两相邻的滤板形成的封闭空间当中,在滤布两边形成压力差,从而达到固液分离的效果。板框压滤机整体由运料系统、过滤系统及线路系统组成。运料系统即电机、底座、联轴器和液压泵组四部分;过滤系统包括拉板装置、固定滤板、滤板和滤框、横梁、支座及配件、拉板组件、滤布和滤纸等;线路系统主要包括法盘组件和钢管两部分[1]。图 1 为 ZKG450/2000-U 型板框压滤机示意图。

3 板框压滤机拉板装置构成及工作原理拉板装置整体是通过止推板、压紧装置、底座及液压油缸以及各类部件组成,拉板装置的工作原理是通过液压泵中的活塞在油缸推动下带动拉板装置进行拉紧活动,通过这种拉紧活动去挤压止推板,止推板保持固定不动以起到挤压泥料的效果,实现对滤布的有效挤压。这个过程会产生较大的挤压力,合理选取组件的材质会增强拉板装置的整体性能强度。通常在板框压滤机的上方会设计钢板进行泥料的破碎工作,落入板框压滤机的泥料经过钢板格栅破碎后会由于冲击力破碎为小块泥饼,小块泥饼将有利于后续的转运及存储工作,这种格栅的大小可以根据体泥饼的尺寸进行灵活调整。在出料口进行了坡度处理,处理后的物料会有一个 3/1000 的下行坡度进行下滑,也保证了传送带上的水能够顺着这一坡度进行流动而不至于在传送带上积存。对泥料的过滤过程将从进料口开始,泥料进入进料口后将通过各过滤室均匀进行传输,在离心泵的离心作用下进行泥料的固液分离操作,固体将被压缩成泥饼状保留在滤室当中。在经过风干接口的风干处理后,固体部分的含水率将大幅降低,并向下一步出料口进行传输。

4 板框压滤机拉板装置优化改造

4.1 拉板材质的选取对拉板机架上材质的选型可大幅提高拉板装置的强度及整体的结构性能,在机架的改进设计上横梁将选用 Q345 型号材料进行焊接,并对关键部位进行结构加强处理,保障整个机架有较高的结构强度,确保拉板装置进行拉板作业时不会发生横梁的变形扭转问题。同时对板框包括止推板、压紧板等板型的材料也选用Q345 型号材质进行焊接,对液压泵缸体进行硅锰材料处理,确保拉板装置的工作强度。对拉板装置进行合理选材,可极大地增强拉板装置的构件使用年限,降低板框压滤机设备的维修成本。同时避免了因拉板装置的故障而造成对板框压滤机工作效率上的影响,提高板框压滤机的工作效率。

4.2 板框压滤机在安装误差调节板框压滤机在安装过程中由于安装规范性会造成较大的误差,在安装过程中,横梁的水平误差通常呈现出 1.5mm/m 的横向水平误差以及纵向水平误差。这个误差越小,横梁越为平稳,拉板装置在工作过程中的阻力也就越小。如果完全做到水平安放横梁,拉板装置将在工作过程中只受到水平向的摩擦力;而误差存在且误差值越大,板框会出现竖直方向的分力,板与板之间的摩擦挤压力增强,对拉板装置的工作起到了阻碍作用,加快了构件的磨损。因此,在压滤机的安装过程中,要先对地基进行平整作业。可利用水平仪等进行地质勘测,对地基进行灌浆注浆,埋设钢筋处理,增强地基的承载能力以及地基的平整度。处理完成地基后按照设备安装操作规范进行设备的安装作业,具体方案见图 4。利用移动吊车将板框压滤机的吊耳吊起,将整体拉吊至预先平整的地基位置。安装到位后再一次利用水平仪对板框压滤机的平整情况进行调整检测,调整到规定误差之内进行板框压滤机的固定处理。安装底座螺栓对板框压滤机进行固定,同时保持支腿的自由调节状态。完成上述操作即可完成板框压滤机的安装,同时提高拉板装置的工作效率。

4.3 自动化拉板设计目前板框压滤机的拉板装置自动化程度不高,设备运行过程中经常会发生油液故障以及弹簧的损坏问题,设备的维修以及零件更换会显著降低板框压滤机的工作效率。基于这种现象,须进行板框压滤机的自动化设计,设计油液电控系统以及拉板装置的自适应调节处理。使拉板装置在运行过程中能够根据滤布所需压力灵活调节压力的大小,避免过大压力输出造成拉板装置的损坏以及弹簧的塑性变形。通过对压力的自适应调节可降低油液系统的压力输出,改变传统板框压滤机在泥料处理过程中拉板装置弹簧的高度运行造成的损坏,改善板框压滤机部件使用寿命短的现状[4]。通过设计变频减速电机、链轮、传动装置以及 PLC控制器等部件对拉板装置进行自动化控制,组成拉板传动系统。将板框压滤机的滤板进行均等划分,每个滤板之间用链条进行固定连接并通过 PLC 控制器进行控制,实现拉板的高速运作,取板时速度自动降低并进行自动转换功能。拉板过程中实现每次拉开一组并按顺序将所有滤板依次拉开的效果,过滤工作完成后开始卸料并将压紧板松开。通过上述操作实现拉板装置的 PLC 控制器控制系统,提高板框压滤机的自动化操作水平,降低因人工操作不当带来设备上的损坏。实现拉板装置的自适应调节,根据滤液成分进行合理的压力输出,降低对拉板装置的损坏。此操作可大幅提高拉板装置构件的服务年限,降低构件的更换周期,节省煤矿对板框压滤机设备维修成本支出。

5 拉板装置改进后的应用效果分析在完成拉板装置改进后进行了现场实验。通过对板框压滤机的检查安装后进行实用性测试,在测试过程中发现,板框压滤机拉板装置的运行状态良好。拉板装置选材效果较好并未出现零件的损坏问题,对滤液进行成分分析检测也符合相关规范要求。与原有板框压滤机的工作效果进行对比发现,板框压滤机在进行水平安装调整之后,效率提升了将近 20%,滤板以及拉板装置的故障率大大降低,拉板弹簧及板件的构件更换周期延后了 1 倍左右。

此次改进仅一台板框压滤机就为煤矿企业节省了将近 20 万元的费用支出,效果十分显著。可进行板框压滤机拉板装置改进的大范围推广应用。6 结论官地选煤厂通过对 ZKG450/2000-U 型板框压滤机拉板装置的优化改造,板框压滤机的工作效率得到了极大的提高,设备零件的损坏率也大大降低。改进后的板框压滤机具有良好的实用效果以及可行性,为煤矿带来了巨大经济效益,也为煤矿设备的革新升级提供了成功的案例示范。

作者:韩涛

压滤机厂家:18851718517

韩 涛

板框厢式隔膜压滤机

板框厢式隔膜压滤机